V320

MASZYNA DO OBRÓBKI BLACH

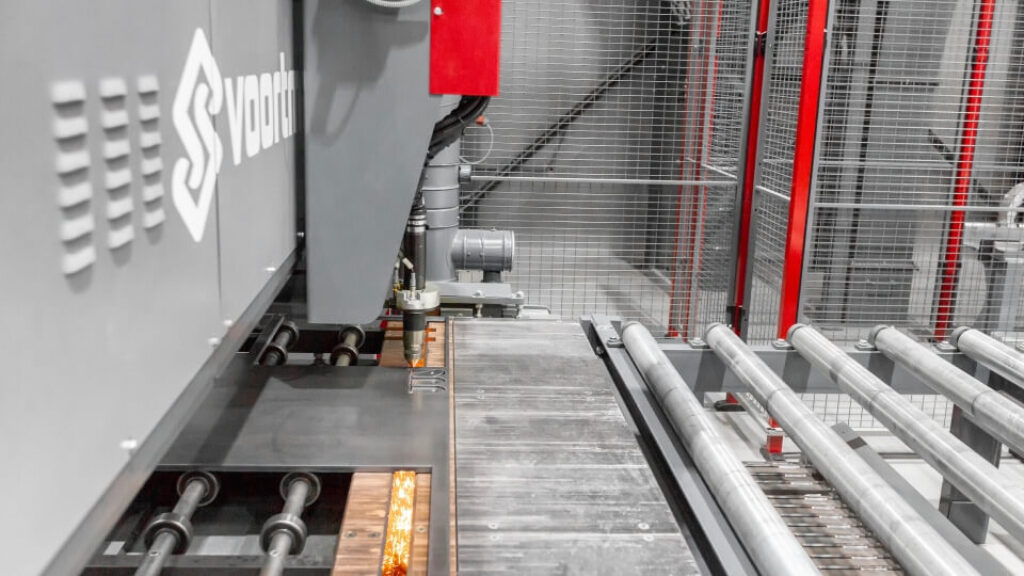

Zaprojektowana z myślą o precyzji i wydajności, V320 łączy wiercenie oraz zaawansowaną technologię cięcia plazmowego z automatyczną manipulacją materiałem, zapewniając sprawną i dokładną obróbkę blach.

- Maksymalizuj produktywność dzięki długim, bezobsługowym zmianom z automatyczną wymianą narzędzi i płynnym zrzutem detali.

- Oszczędzaj czas i miejsce na hali, łącząc wiercenie i cięcie plazmowe w jednym, zintegrowanym systemie.

- Ogranicz straty materiału i koszty dzięki zaawansowanemu nestingu i zminimalizowanym strefom martwym.

- Podejmuj trafniejsze decyzje dzięki pulpitowi w czasie rzeczywistym, który pokazuje postęp zleceń i wskaźniki wydajności.

- Zapobiegaj przestojom podczas długich przebiegów dzięki automatycznemu usuwaniu wiórów, które utrzymuje obszar cięcia w czystości.

Dostępne modele:

2.000 x 6.000 mm | 2.000 x 9.000 mm | 2.000 x 12.000 mm

3.000 x 6.000 mm | 3.000 x 9.000 mm | 3.000 x 12.000 mm

PRZEGLĄD

V320 to zintegrowany system do obróbki blach, łączący wiercenie o wysokim momencie obrotowym i zaawansowane cięcie plazmowe w jednej zautomatyzowanej platformie. Wyposażona w 10-stanowiskowy magazyn/wymieniacz narzędzi, magnetyczne mocowania palnika oraz inteligentne algorytmy nestingu, zapewnia precyzyjne wykonywanie otworów, zoptymalizowane ścieżki cięcia i minimalne straty materiału. Automatyczne usuwanie wiórów, konstrukcja bezpieczna przy kolizjach oraz funkcja wznawiania cięcia umożliwiają ciągłą pracę i stałą jakość przy różnych grubościach blach.

MASZYNY W TEJ LINII PRODUKTOWEJ

HISTORIE SUKCESU

Bardzo cenimy naszych klientów i ich opinie — to one motywują nas do ciągłego doskonalenia i innowacji. Chcesz wiedzieć, jak nasze maszyny robią różnicę? Posłuchaj bezpośrednio naszych klientów, którzy dzielą się swoimi doświadczeniami.

ZASTOSOWANIA

CECHY

AUTOMATYCZNY WYMIENIACZ NARZĘDZI

10-pozycyjna stacja narzędzi eliminuje ręczne ingerencje pomiędzy operacjami wiercenia, ograniczając przestoje i koszty pracy. To oznacza wyższą przepustowość i mniejszą zależność od operatora, co jest kluczowe w produkcji wielkoseryjnej lub bezobsługowej.

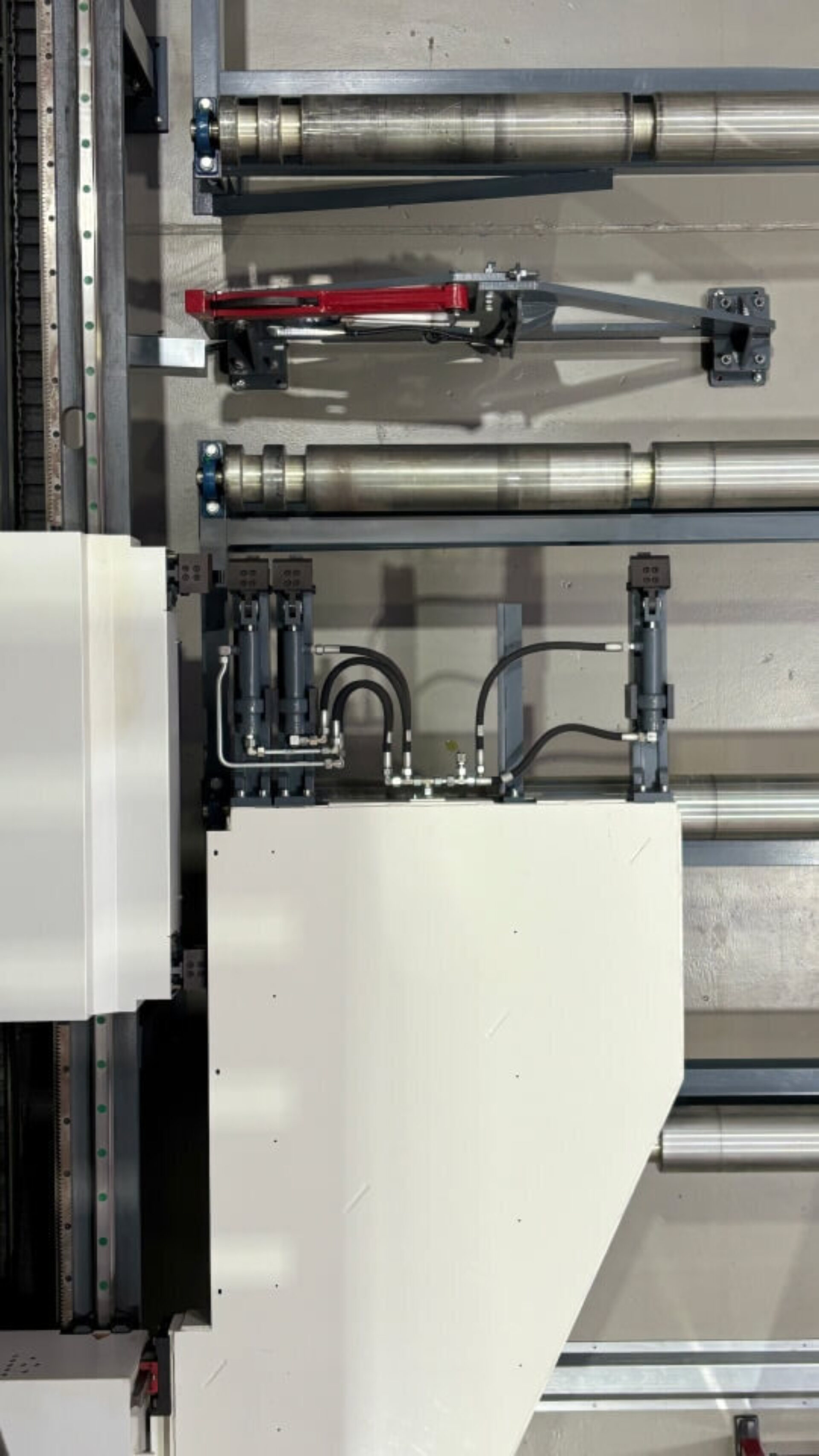

WYTRZYMAŁY SYSTEM WÓZKA Z CHWYTAKIEM

Mocne tylne oraz boczne wózki podporowe — dokładne pozycjonowanie blach i pewne mocowanie minimalizują strefy martwe i maksymalizują uzysk materiału. Przekłada się to na mniejsze straty i lepszą efektywność nestingu, co stanowi istotny czynnik oszczędności kosztów w zakładach konstrukcji stalowych.

MAGNETYCZNE MOCOWANIE PALNIKA

Kolizje są nieuniknione podczas cięcia plazmowego. Ta funkcja zapobiega uszkodzeniom i eliminuje potrzebę ponownej kalibracji, oszczędzając godziny serwisu i unikając kosztownych wymian podzespołów — kluczowe dla wysokiej dostępności i ciągłości pracy.

KORZYŚCI

ZMNIEJSZONA STREFA MARTWA

Poprzez zwolnienie bocznego chwytaka w końcowym etapie obróbki, V320 tnie między szczękami chwytaka i na całej długości blachy, minimalizując strefy martwe i zwiększając wykorzystanie materiału.

PRZENOŚNIK & KLAPA ZRZUTOWA

Przenośnik o szerokości 750 mm transportuje produkty do 500 mm po przekątnej, a ciężki stół z klapą zrzutową szybko rozładowuje detale do 500 × 500 mm i 75 kg, przyspieszając cykle zrzutu i umożliwiając długie przebiegi bezobsługowe.

USUWANIE WIÓRÓW

Dwustopniowa szczotka do wiórów najpierw czyści powierzchnię blachy, a następnie wykonuje drugie przejście, usuwając pozostałe wióry, dzięki czemu plazma nie tnie po zanieczyszczeniach — zapobiega to wadom i poprawia powtarzalność cięcia.

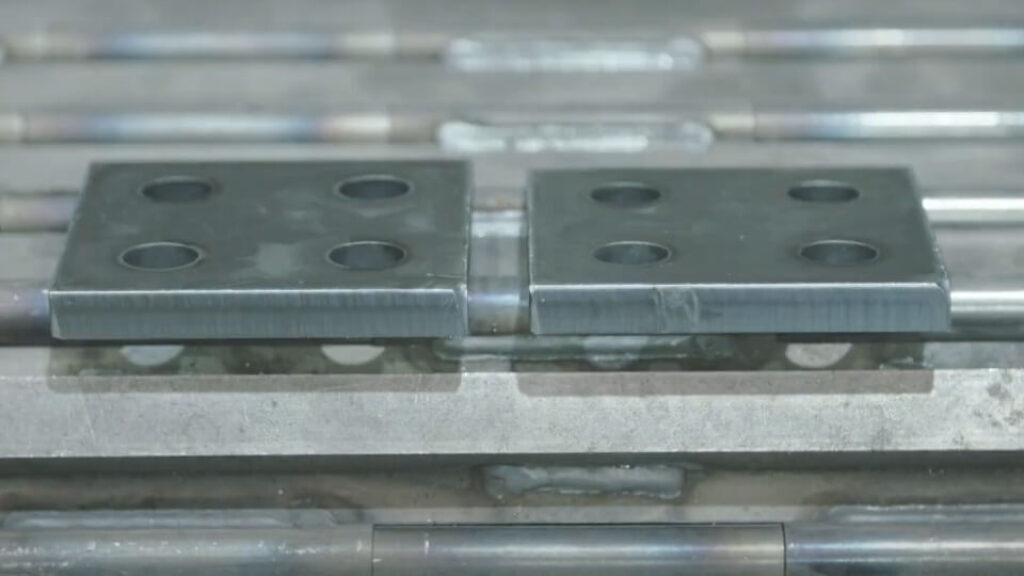

SZTYWNE MOCOWANIE

Wysokostabilne zaciski wiertarskie tłumią drgania, dzięki czemu wrzeciono o wysokim momencie obrotowym może pracować z pełną mocą, zapobiegając uszkodzeniom końcówki i drganiom skrawania, a jednocześnie poprawiając jakość otworów i żywotność narzędzi.

CIĘCIE MOSTKOWE

Mostkowanie w nestingu pozwala zrzucać całe rzędy naraz, ogranicza restarty i przebicia plazmy oraz oszczędza do 8 sekund na produkt — zmniejsza koszty materiałów eksploatacyjnych i poprawia uzysk.

PRZEPŁYW PRACY HD MULTIDROP

Sekwencyjna strategia multi-drop maksymalizuje wykorzystanie szkieletu blachy przy mniejszej długości cięcia, ograniczając odpady i koszty operacyjne oraz redukując manipulację materiałem.

NESTING Z RESZTEK

Weryfikacja blachy z laserowym śledzeniem konturu oraz auto-rotacja VACAM umożliwiają nesting w resztkach przy użyciu jednego nienaruszonego narożnika, zmniejszając straty materiału i skracając czas przygotowania.

WZNAWIANIE CIĘCIA

Prosty interfejs użytkownika wznawia przerwane cięcia dokładnie w miejscu błędu, z niemal niewidocznymi śladami, minimalizując przestoje i zachowując jakość cięcia.

POBIERZ SPECYFIKACJE

2000

Szerokość zakresu roboczego

2.050 mm

Maksymalna masa blachy

7.500 kg

3000

Szerokość zakresu roboczego

3.050 mm

Maksymalna masa blachy

9.000 kg

Potrzebujesz więcej informacji?

Pobierz bezpłatne broszury, specyfikacje techniczne i dokumenty produktu dla tej maszyny. Wszystko, czego potrzebujesz do podjęcia świadomej decyzji, jest na wyciągnięcie kliknięcia.

DOPOSAŻ SWOJĄ MASZYNĘ

Hydrauliczne popychacze

Hydrauliczne popychacze montowane na wjeździe cofają blachę do linii bazowej po naciśnięciu przycisku, zapewniając szybką, powtarzalną pozycję i krótszy czas przezbrojenia.

Bufor poprzeczny

Ręcznie sterowane transporty poprzeczne zapewniają bufor na wjeździe i mogą być rozbudowywane o kolejne metry, wygładzając załadunek i zmniejszając przestoje.

Źródła plazmowe Hypertherm

Wybierz źródła XPR300 lub XPR460, aby zwiększyć prędkość cięcia i utrzymać czyste krawędzie na grubszych materiałach.

Narzędzie do znakowania układu

Znakowanie (rycie) numerów detali i linii odniesienia sterowane CNC zapewnia spójne oznaczenia, szybsze przygotowanie i mniej pomyłek na hali.

Rolkowy przenośnik wyjściowy

Może zostać wydłużony o 1,5 metra, aby pomieścić większe szkielety pozostałe po cięciu oraz duże blachy, których nie da się rozładować automatycznie i wymagają rozładunku ręcznego. Długość wyjścia określa maksymalną długość produktu, dlatego może wynosić 1,5 m lub 3 m.

Moduł Load Manager

Dzięki modułowi SigmaNEST Load Manager masz pełną kontrolę nad złożonymi zleceniami; produkcję można szybko ocenić, a zlecenia łatwo przypisać do dowolnej kompatybilnej maszyny.

ZAINTERESOWANY?

Skontaktuj się z nami

Chętnie się z Tobą skontaktujemy! Niezależnie od tego, czy masz pytania, potrzebujesz wsparcia, czy chcesz dowiedzieć się więcej o naszych produktach i usługach — nasz zespół jest do Twojej dyspozycji.

Włącz Dross Inhibitor dla przebijania plazmowego. Tuż przed przebiciem system natryskuje cienką warstwę oleju na materiał; „wulkaniczny” wyrzut stopionego metalu podczas przebijania uderza w tę warstwę i odbija się zamiast przywierać do blachy, co znacząco redukuje rozpryski i żużel wokół punktu przebicia oraz skraca czas obróbki po cięciu.

Brama odciążona naprężeń, poddana obróbce termicznej i mechanicznej, stanowi sztywną podstawę, wyposażoną w precyzyjne prowadnice liniowe i wstępnie napięte śruby toczne; w połączeniu z serwonapędami bezpośrednimi, enkoderami o wysokiej rozdzielczości, automatycznym smarowaniem i ochroną środowiskową system zachowuje geometrię, minimalizuje zużycie i utrzymuje ciasne tolerancje rok po roku.

Voortman oferuje diagnostykę zdalną, pakiety konserwacji zapobiegawczej oraz pełną obsługę serwisową. Większość problemów można rozwiązać zdalnie przez interfejs maszyny, ograniczając przestoje i koszty serwisu. Części zamienne są magazynowane regionalnie, co zapewnia szybką reakcję, gdy wymagana jest interwencja na miejscu.

Cięcie wysokiej jakości wymaga częstych pomiarów wysokości; w typowym detalu z czterema otworami ponad 30% czasu cyklu może zostać poświęcone na kontrole związane z ruchem. Nasza ultraszybka kontrola wysokości minimalizuje tę narzutowość, pozwalając dostroić częstotliwość pomiarów do oczekiwanej jakości i maksymalizując osiągalny czas produkcyjny. Dzięki magnetycznemu mocowaniu palnik tlenowy (oxy-fuel) korzysta z tej samej szybkiej kontroli wysokości, więc zarówno plazma, jak i oxy-fuel zyskują wyższą przepustowość przy stałej jakości cięcia.

Użyj liczników na żywo VACAM dla liczby start/stop oraz całkowitej długości cięcia, aby ustalić interwały wymiany dopasowane do Twoich celów jakościowych. To utrzymuje stałą jakość cięcia, zapobiega przedwczesnym wymianom, redukuje złom i poprawki oraz obniża koszt na detal, maksymalizując dostępność.

Voortman V320 łączy sztywną architekturę przelotową z wrzecionem wiertarskim o dużej mocy i precyzyjnym ruchem sterowanym serwami, dzięki czemu może pracować większymi narzędziami z węglika przy wyższych posuwach, zachowując jakość otworów i ciasne tolerancje pozycjonowania. Konkretnie: wykorzystuje wrzeciono wiertarskie 40 HP o prędkości do 2.500 obr./min, w połączeniu z serwonapędami i precyzyjnym pozycjonowaniem na śrubach tocznych dla szybkich, stabilnych posuwów osi Z — dokładnie to, czego potrzebujesz przy ciężkich blachach i krótkich cyklach.