Voortman VB Gama

Cięcie belek

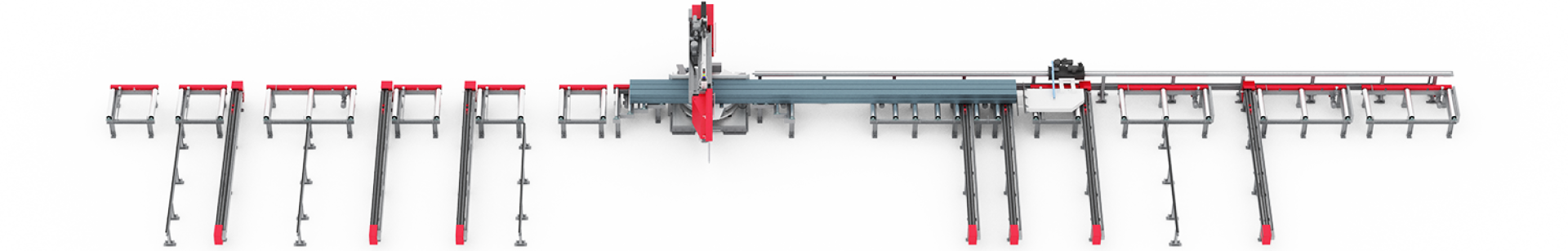

Przecinarka taśmowa CNC Voortman serii VB została zaprojektowana tak, aby umożliwić automatyczne cięcia na wprost i ukośne wykonywane na stali konstrukcyjnej. Każda maszyna zostaje zamontowana na wytrzymałej ramie i jest wyposażona w najbardziej zaawansowane technologicznie serwomotory oraz wrzeciona kulowe. Seria VB przeprowadza cięcia z optymalną prędkością i jakością, zapewniając maksymalną wydajność produkcyjną.

Wysoka stabilność cięcia i długa żywotność

WYSOKA STABILNOŚĆ CIĘCIA I DŁUGA ŻYWOTNOŚĆ

Piły taśmowe serii VB mają spawaną ramę podstawową zapewniającą maksymalną stabilność. Dzięki temu piła zawsze ma pożądane napięcie i nie zbacza z zamierzonej linii cięcia. Maszyna może pracować z stałym, wyższym ciśnieniem, wspieranym przez solidną ramę.

Kilka funkcji maszyny wydłuża żywotność ostrzy pił taśmowych. Szczotka do wiórów usuwa wióry z kieszeni ostrza piły i zapewnia maksymalną prędkość piły taśmowej, co daje najlepsze wyniki. Seria VB posiada również ograniczenie maksymalnej siły, dzięki czemu piła zawsze naciska z optymalną siłą, zapewniając dokładne cięcie.

Pełna automatyzacja, niezależnie od wielkości produktu

PEŁNA AUTOMATYZACJA, NIEZALEŻNIE OD WIELKOŚCI PRODUKTU

Seria VB umożliwia autonomiczną produkcję nawet najmniejszych produktów. Czyste, małe odcięcia można usunąć za pomocą systemu usuwania krótkich produktów (SPRS), natomiast profile o wadze wielu ton lub długościach wyjściowych można łatwo sortować na różne sekcje przenośników rolkowych i transportu poprzecznego na wyjściu. Elastyczność i automatyzacja pozwalają operatorowi skupić się na załadunku i rozładunku systemu, oszczędzając cenny czas i koszty pracy.

Integracja w Twoim warsztacie

Połączone cięcie i wiercenie z rolkami pomiarowymi

Najszybszy system pomiarowy i transportowy do profili na rynku

System pomiarowy z podajnikiem rolkowym Voortman wykorzystuje dwie rolki podające do przemieszczania materiału. Dwa koła pomiarowe są zainstalowane w celu dokładnego śledzenia położenia profilu. Rolki podające są często stosowane ze względu na wymaganą przestrzeń i elastyczność przy integracji z większym systemem. Dzięki systemowi rolek pomiarowych możliwe jest również załadowanie nowego profilu po przejściu pierwszego profilu przez krawędź transportu poprzecznego. Ponieważ rolka podająca nie ma szyny, możliwe jest podawanie do maszyny z dwóch stron. Voortman oferuje wybór systemów pomiarowych, co pozwala dostosować system do charakterystyki bazy danych produkcji.

Połączone cięcie i wiercenie z wózkiem podającym i SPRS

Mocny i wytrzymały wózek z chwytakiem serwonapędowym do obróbki wielu małych produktów

Voortman oferuje również mocny i wytrzymały wózek z chwytakiem z napędem serwo. Jest to najszybszy dostępny wózek, który dynamicznie dostosowuje prędkość do całkowitej masy profilu. Dzięki temu wózek jest bardziej zwrotny i bezpieczny dla operatora. Wózek podający utrzymuje materiał za pomocą szerokiego zacisku, który obraca się automatycznie, gdy wymaga tego geometria profilu. Ten system pomiarowy jest w stanie przenosić nawet najcięższe profile bez utraty stabilności.

Wózek z chwytakiem można połączyć z piłą belkową VB – często z automatycznym systemem usuwania krótkich produktów (SPRS), w którym chwytak zaciska wszystkie produkty o długości do 1400 mm (4-1/2') podczas cięcia, a następnie krótkie produkty są transportowane w bok. Dzięki SPRS i wózkowi z chwytakiem wiertarka i piła stają się w pełni autonomiczne, a czyste cięcia są automatycznie umieszczane w oddzielnym pojemniku. Wystarczy uruchomić najnowszą serię produkcyjną przed zamknięciem fabryki na noc, a rano wszystkie produkty będą przetworzone i posortowane na poprzecznych przenośnikach wyjściowych.

System pomiaru pełnego zatrzymania | Piłowanie wiązek

Bardzo wydajna opcja, doskonała do piłowania wiązek

System pomiaru pełnego zatrzymania z piłą taśmową Voortman to bardzo wydajna opcja, doskonała do cięcia wiązek. Profile są transportowane do wózka pełnego zatrzymania pojedynczo lub w wiązkach. Po zamocowaniu profili w celu przycięcia na długość wózek pełnego zatrzymania automatycznie przesuwa się do następnej pozycji. W ten sposób wózek pełnego zatrzymania zapewnia wysoką wydajność. Wózek pełnego zatrzymania może być również używany do pojedynczych profili, a gdy profil jest nadal w pile, następny profil może zostać załadowany na rolkowy przenośnik podający.

Piłę taśmową VB z systemem pomiaru pełnego zatrzymania można również zastosować w w pełni zautomatyzowanym zintegrowanym systemie produkcyjnym, zwanym również systemem MSI, łączącym w sobie najlepsze cechy obu rozwiązań: wysoką prędkość cięcia wiązek i w pełni zautomatyzowaną obróbkę stali.

| https://youtu.be/TyDy13pwuNY |

Połączenie z zaciskiem wiązek i ogranicznikiem wiązek

Jeśli potrzebujesz jeszcze większej kontroli podczas cięcia wiązek, możesz połączyć system pomiaru pełnego zatrzymania z zaciskiem wiązek i ogranicznikiem wiązek. Ogranicznik wiązek umieszcza się przed wiązką profili, aby profile były wyrównane. Za pomocą zacisku wiązek profile można zacisnąć od góry, dzięki czemu są one zabezpieczone przed i podczas cięcia.

Pełna automatyzacja w modułowym systemie dzielonym

Zmniejsz koszty pracy i zwiększ wydajność

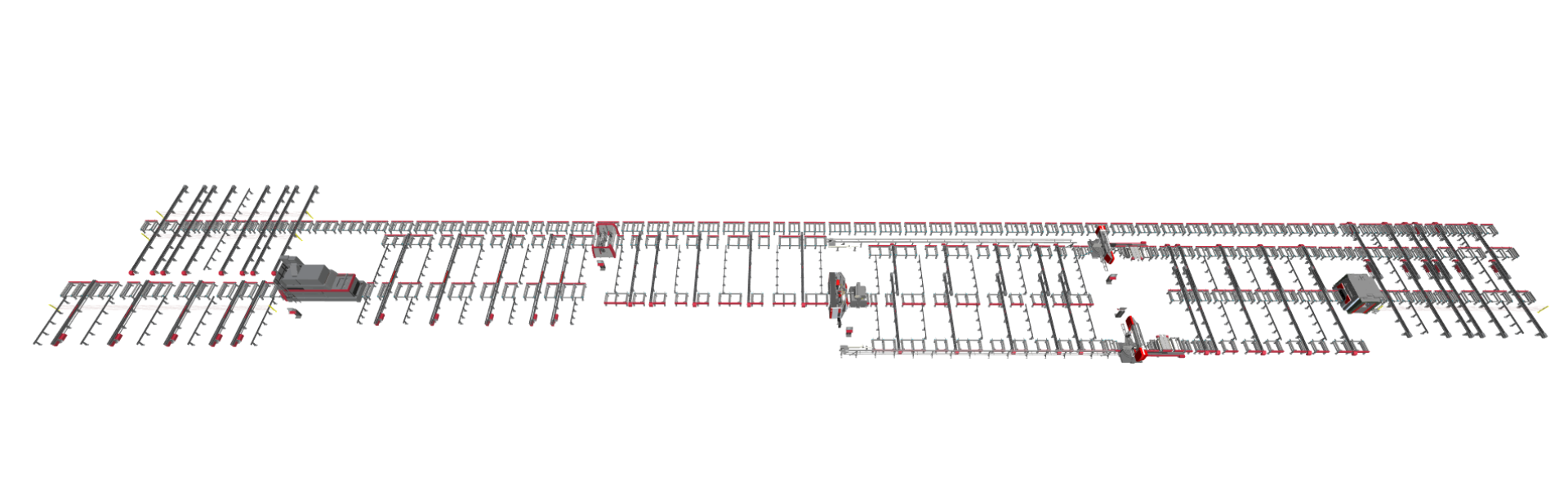

MSI, zwane również Multi System Integration, otwiera drzwi do pełnej automatyzacji produkcji poprzez połączenie maszyn z transportem poprzecznym, przenośnikami rolkowymi, buforami produktów i czujnikami materiałów. Dane produkcyjne wystarczy zaimportować tylko raz, a następnie MSI automatycznie rozdziela je do wszystkich maszyn zintegrowanych w systemie produkcyjnym.

VACAM decyduje o optymalnej trasie transportu materiałów

Na podstawie aktualnej produkcji, preferencji klientów i dostępnych maszyn w linii MSI, VACAM automatycznie wybiera optymalną trasę, aby osiągnąć najwyższą wydajność. MSI wyznacza koniec transportu surowych profili i półproduktów między maszynami. MSI oznacza jeden zintegrowany system produkcyjny. Dzięki VACAM, autorskiemu oprogramowaniu sterującemu CNC firmy Voortman zainstalowanemu na każdej maszynie, można śledzić i monitorować każdy profil, produkt i przyszłe plany w czasie rzeczywistym.

Projektowanie optymalnego układu

Wspólnie z klientem zespół Voortman projektuje cały układ w oparciu o aktualne lub przewidywane charakterystyki produkcji, takie jak rodzaj profili, długość produktu, liczba procesów, godziny pracy w tygodniu i budżet.

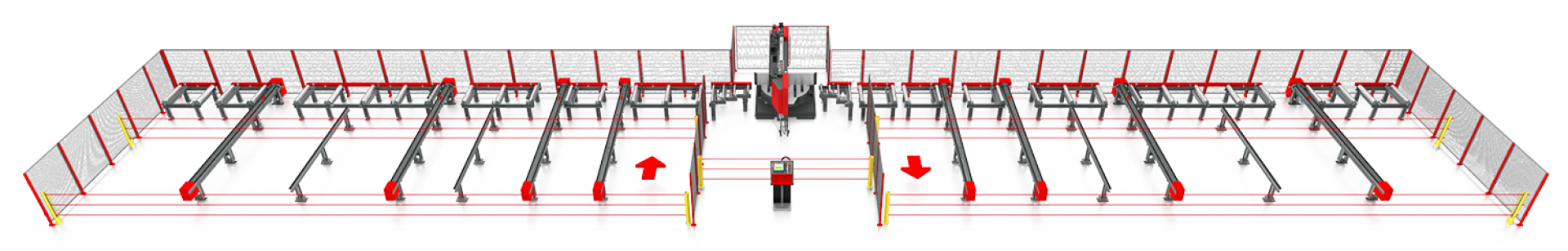

Bezpieczeństwo

Kompleksowy plan zapewniający bezpieczeństwo i ciągłość pracy linii produkcyjnej

Po zainstalowaniu maszyny lub linii produkcyjnej firma Voortman instaluje szereg środków bezpieczeństwa. Środki te obejmują kurtyny świetlne, linki awaryjne i przyciski zatrzymania awaryjnego. Voortman postawił sobie za priorytet dostarczanie bezpiecznych linii produkcyjnych, które nie zatrzymują produkcji, gdy operator musi wejść do strefy bezpieczeństwa. Osiągnięto to dzięki zastosowaniu kurtyn świetlnych z bramkami, które umożliwiają załadunek i rozładunek podczas pracy maszyn, oraz dzięki dostarczeniu pilotów zdalnego sterowania z wyłącznikiem awaryjnym, z którego operatorzy mogą korzystać podczas wykonywania zadań w strefie bezpieczeństwa.

Dane techniczne

| Voortman VB Gama | |||

|---|---|---|---|

| Voortman VB1050 | Voortman VB1250 | ||

| Zakres roboczy 0° | inch | 20 x 44 | 24 x 50 |

| Zakres roboczy 15° | inch | 20 x 41-23/32 | 24 x 47-1/4 |

| Zakres roboczy 30° | inch | 20 x 36-13/32 | 24 x 39-13/32 |

| Zakres roboczy 45° | inch | 20 x 28 | 24 x 33-1/2 |

| Zakres roboczy 60° | inch | 20 x 18-1/2 | 24 x 20 |

| Prędkość podawania | f/min | 20 | 20 |

| Napęd piły taśmowej | Hp | 10 | 15 |

| Prędkość piły taśmowej | f/min | 130 - 400 | 130 - 400 |

| Wielkość piły taśmowej | inch | 2-1/8 x 1/16 | 2-5/8 x 1/16 |

| Kąt nachylenia piły taśmowej | 5° | 5° | |

| Waga maszyny | lbs | 18,750 | 22,000 |