Projektowanie układu przy użyciu podejścia opartego na danych

Podejście oparte na danych

Każdy biznes i konstrukcja są wyjątkowe, a optymalny układ zależy od wielu czynników. Voortman wykorzystuje podejście oparte na danych, które uwzględnia następujące czynniki, aby określić najlepszy układ i konfigurację, aby osiągnąć cele biznesowe:

- Twoje procesy

- Twoja produkcja

- Twoja przestrzeń warsztatowa

- Twoja żądana wydajność

- Obciążenie robocze na maszynę

- Przepływ produktów w twoim warsztacie

- Symulacja w czasie rzeczywistym podczas produkcji

- Doświadczenia z wirtualnej rzeczywistości

Poniżej przedstawiono kilka przykładów układów generowanych dla klientów przy użyciu podejścia opartego na danych.

Przykłady układów

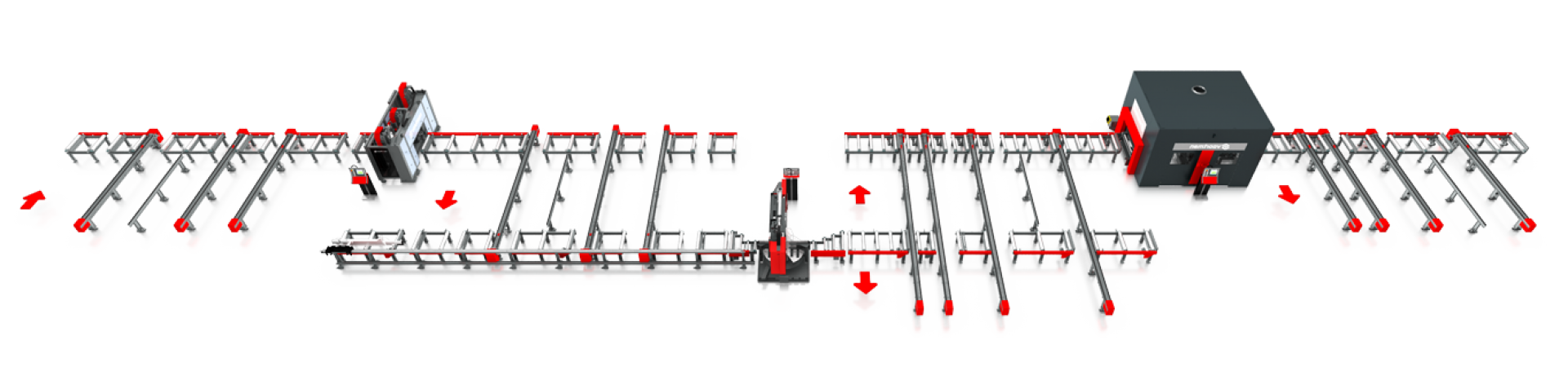

Przykład 1 – Wiercenie | Piłowanie | Kopiowanie

Ten przykład przedstawia układ i konfigurację średniej wielkości zakładu produkującego konstrukcje stalowe. W tym przypadku belki zagnieżdżone są zaznaczane, wiercone i frezowane na V630 / V631. Profile są następnie automatycznie transportowane do piły VB1050, gdzie są cięte na wymiar. Gotowe profile przycięte na długość, które nie wymagają dodatkowej obróbki przez maszynę do kopowania, mogą być transportowane w prawo po przejściu przez piłę. Gdy potrzebna jest maszyna do wyrównywania, profile są automatycznie transportowane w lewo i przenoszone do maszyny, gdzie wykonywane są wyrównania, wycięcia, przygotowania do spawania, oznaczenia układu i inne złożone cięcia.

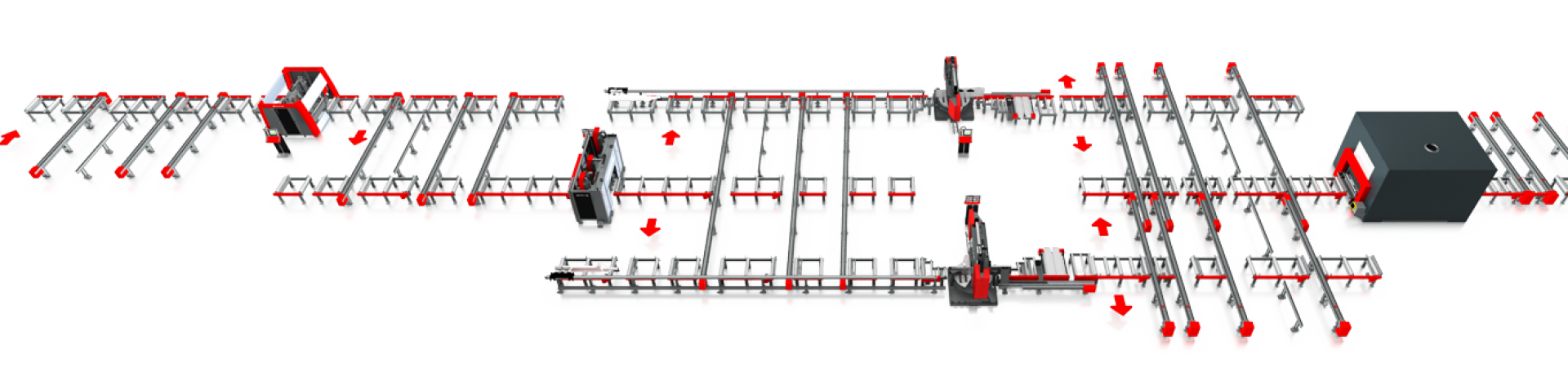

Przykład 2 – Zaznaczanie | Wiercenie | Piłowanie | Kopiowanie

Ten przykład przedstawia układ i konfigurację w większym zakładzie obróbki stali. Analiza firmy Voortman wykazała, że klient ten miał dużo pracy związanej z znakowaniem w swojej produkcji, dlatego do układania zalecono oddzielną maszynę do znakowania V704. W ten sposób maszyna do znakowania V704 może skupić się na znakowaniu profili, które są następnie transportowane do V630 / V631, która wierci oznaczone profile. Umieszczenie dwóch pił nieco dalej na linii produkcyjnej zamiast na początku ma tę zaletę, że jest szybsze, ponieważ wymaga mniej pomiarów z przodu. Surowe belki o pełnej długości mogą przechodzić przez jednostki znakujące i wiercące bez konieczności zatrzymywania się w celu pomiaru.

Dane wykazały również, że klient ten wykonuje więcej cięć piłą niż zwykle, dlatego warto było zainwestować w wysoce zautomatyzowany proces cięcia za pomocą dwóch pił i systemu usuwania krótkich produktów (SPRS) w oparciu o objętość. Oznaczone i nawiercone profile mogą być jednocześnie cięte na długość, a krótkie kawałki są automatycznie transportowane na bok. Gdy potrzebny jest kopter, profile są automatycznie transportowane do poprzecznych przenośników koptera w celu dalszej obróbki, takiej jak koptery, wycięcia lub przygotowanie do spawania.

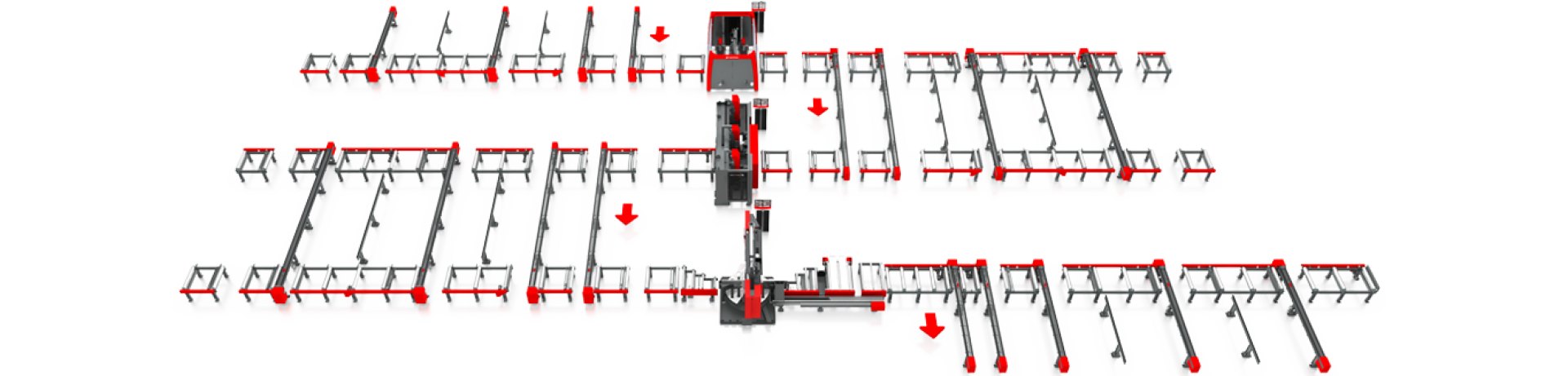

Przykład 3 – znakowanie kształtu litery U | wiercenie | cięcie

Ten przykład przedstawia układ i konfigurację u klienta, który dysponował ograniczoną powierzchnią hali produkcyjnej. Firma Voortman zaprojektowała konfigurację w kształcie podwójnej litery U, aby maksymalnie wykorzystać dostępną powierzchnię. W tej linii belkowej nie uwzględniono maszyny do obróbki kopingowej, ponieważ analiza wykazała, że klient nie ma wystarczającej ilości kopingów i wycięć, aby uzasadnić zakup takiej maszyny. Analiza zaleciła również dodanie oddzielnej maszyny do znakowania V704 w celu obsługi dużej ilości znakowań układów. W ten sposób wiertarka V630 lub V631 może skupić się wyłącznie na wierceniu i frezowaniu, zwiększając swoją wydajność i przepustowość. Oznaczone, wywiercone i wyfrezowane profile są ostatecznie przycinane na długość za pomocą piły VB1050 i automatycznie transportowane w bok na poprzecznych przenośnikach wyjściowych.

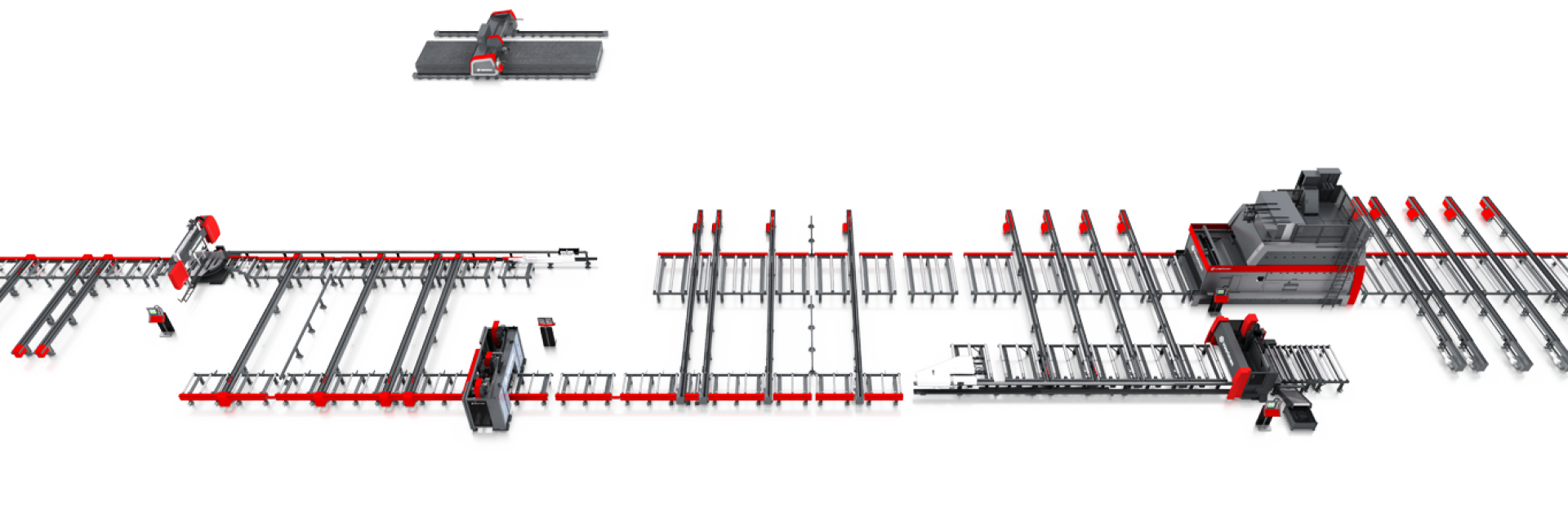

Przykład 4 – Śrutowanie | Wiercenie | Piłowanie | Kopiowanie | Cięcie i wiercenie blach

Ten układ i konfiguracja rozpoczynają się od śrutowania belek i płyt. Zaletą śrutowania na samym początku linii jest wyższa wydajność i mniejsze zużycie śrutownicy VSB. Śrutowane płyty są transportowane w lewo, gdzie są cięte i wiercone na V320 maszynie do cięcia i wiercenia płyt. Śrutowane belki są transportowane w prawo i dalej do V630/VB1050. Ze względu na ilość krótkich produktów w produkcji klienta, w jego pile zainstalowano system usuwania krótkich produktów (SPRS). Krótkie produkty i produkty, które nie wymagają obróbki na robocie do kopiowania, są transportowane do lewego transportu poprzecznego, natomiast profile wymagające kopiowania są wysyłane bezpośrednio do kopiarki.

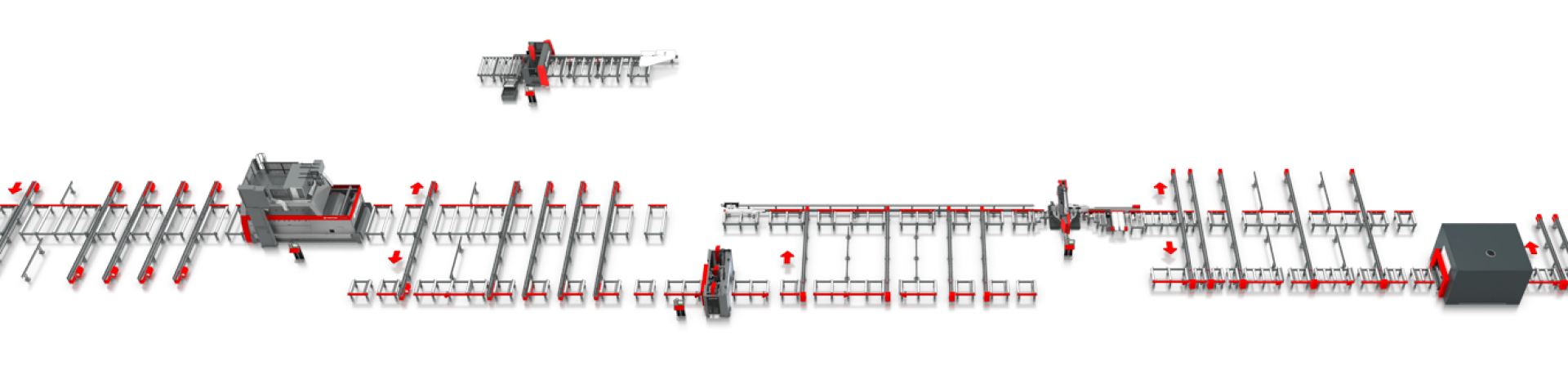

Przykład 5 – Śrutowanie | Wiercenie i cięcie blach | Wiercenie | Piłowanie

Podobnie jak w przykładzie 4, układ klienta rozpoczyna się od maszyny do śrutowania VSB. Płyty po obróbce strumieniowo-ściernej mogą być przetwarzane na maszynie V320, podobnie jak w poprzednim przykładzie, jednak płyty są teraz automatycznie transportowane w lewo do maszyny V320 do cięcia i wiercenia blach, podłączonej do linii produkcyjnej. Zalecono i dodano samodzielną maszynę do cięcia blach V304, ponieważ analiza wykazała, że klient ten produkuje znaczne ilości większych elementów, takich jak dźwigary płytowe, wsporniki i połączenia taśmowe. Belki po obróbce strumieniowo-ściernej są automatycznie transportowane do V630 lub VB1050. W tym przykładzie klient nie produkuje wystarczającej ilości małych części, aby uzasadnić dodanie krótkiego systemu usuwania produktów (SPRS).

W pełni zautomatyzowany system produkcji

Zaprojektuj swój układ!

Skontaktuj się z nami, aby omówić swoje cele biznesowe! Skontaktuj się z nami już dziś, aby skonsultować się z jednym z naszych ekspertów! Dzięki dziesięcioleciom doświadczenia, sprawdzonym rozwiązaniom i naszemu responsywnemu ogólnoświatowemu serwisowi możesz przyśpieszyć swoją wydajność, osiągając różnicę z Voortman i być liderem na rynku!