Het ontwerpen van uw layout door een data gestuurde aanpak

DATA GESTUURDE AANPAK

Elk bedrijf is uniek en een optimale lay-out hangt af van vele factoren. Voortman hanteert een data gestuurde aanpak. Om die ene lay-out en configuratie te bepalen waarmee u uw bedrijfsdoelen kunt behalen, houden we rekening met de volgende factoren:

- Uw processen

- Uw productiewerk

- De beschikbare ruimte in uw werkplaats

- De door u gewenste output

- Werkbelasting per machine

- De flow in uw werkplaats

- Real-time simulatie van de configuratie met draaiende productie

- Virtual Reality Beleving

Hieronder een paar voorbeelden van lay-outs, die we aan de hand van deze data gestuurde aanpak hebben gecreëerd.

Voorbeelden van lay-outs

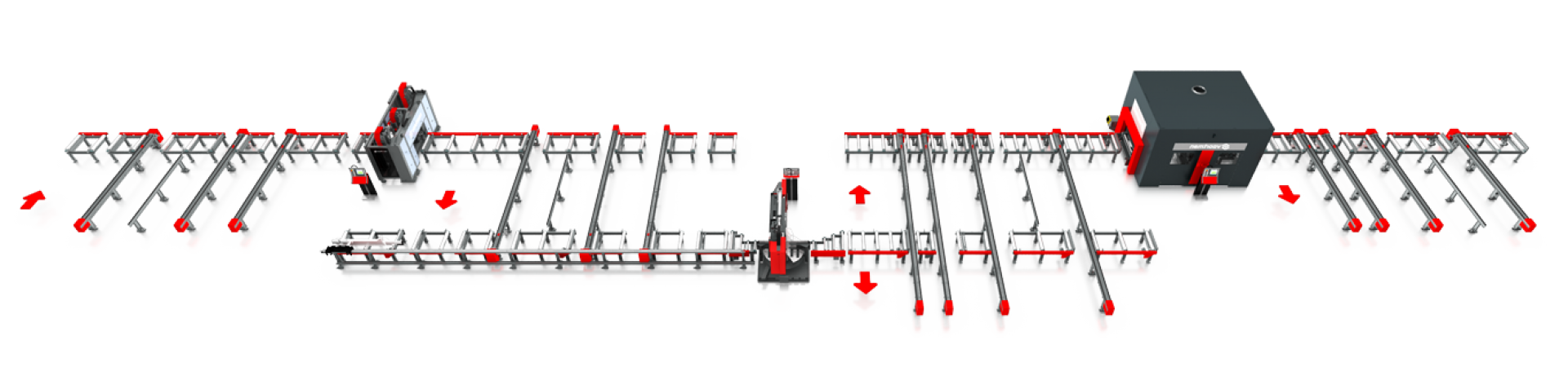

Voorbeeld 1 - Boren | Zagen | Ravelen

Dit voorbeeld toont de lay-out en configuratie van een middelgrote staalbouwer. In dit geval worden geneste balken gemarkeerd, geboord en gefreesd op de V630 / V631. De profielen worden vervolgens automatisch naar de VB1050 zaagmachine getransporteerd, waar ze op lengte worden gezaagd. Afgewerkte profielen die geen verdere bewerking door de raveelmachine nodig hebben, kunnen na het passeren van de zaag naar rechts worden getransporteerd. Wanneer de raveelmachine nodig is, worden de profielen automatisch naar links getransporteerd en naar de raveelmachine verplaatst, zodat ravelingen, uitsneden, lasnaadvoorbereidingen, lay-outmarkeringen en andere complexe zaagsneden kunnen worden uitgevoerd.

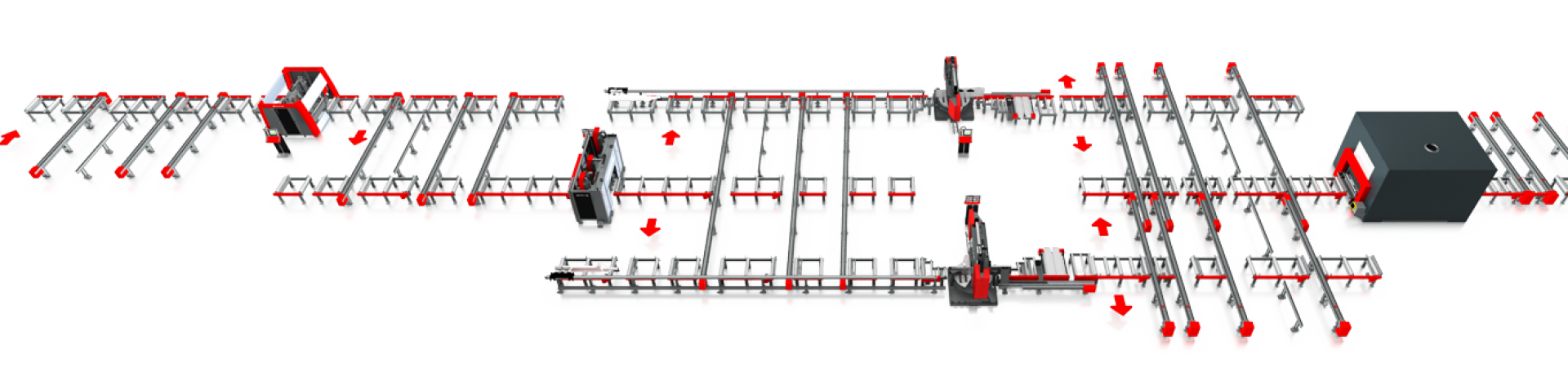

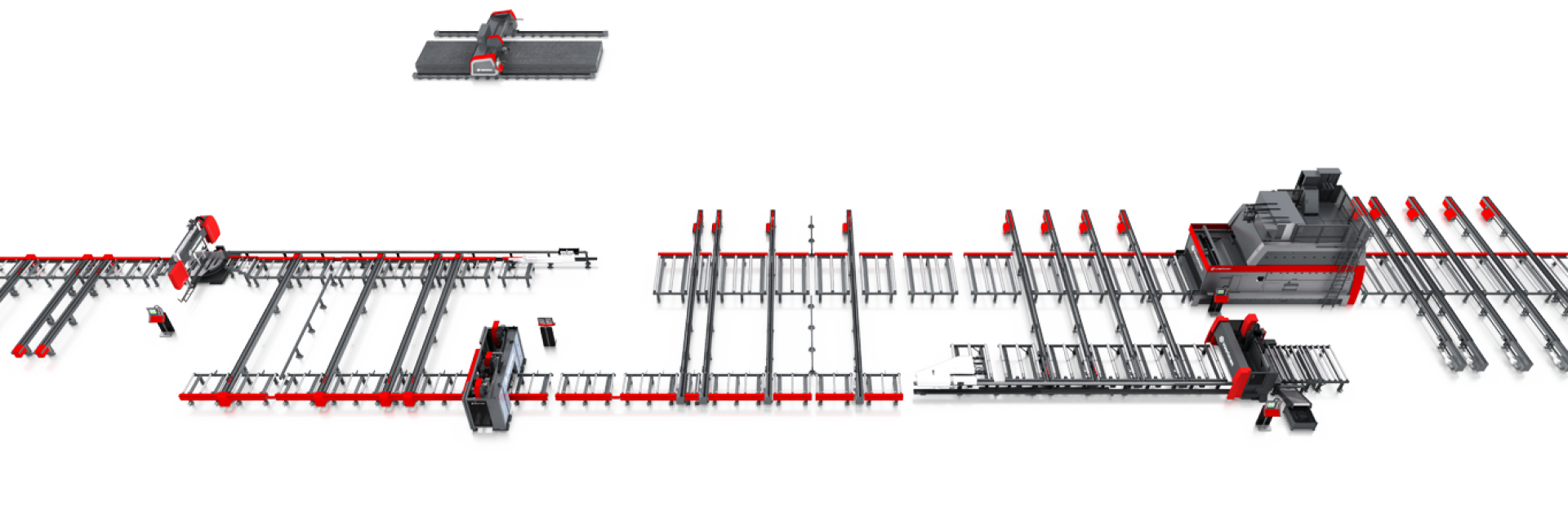

Voorbeeld 2 - Markeren | Boren | Zagen | Ravelen

Dit voorbeeld toont een lay-out en configuratie bij een grotere staalbouwer. Uit de analyse van Voortman bleek dat deze klant veel markeerwerk in zijn productie had, dus werd een aparte V704 markeermachine aanbevolen voor de lay-out. Op deze manier kan de V704 markeer machine zich concentreren op het markeren van profielen, die vervolgens worden getransporteerd naar de V630 / V631 die de gemarkeerde profielen boort. Door de twee zaagmachines iets verderop in de productielijn te plaatsen in plaats van aan het begin, gaat het werk sneller omdat er minder metingen aan de voorkant nodig zijn. Ruwe balken over de volledige lengte kunnen door de markeer- en boorunits worden gevoerd zonder dat ze voor metingen moeten worden gestopt.

Uit de gegevens bleek ook dat deze klant meer zaagsneden uitvoert dan gebruikelijk, waardoor het de moeite waard was om te investeren in een sterk geautomatiseerd zaagproces met twee zagen en een afvoersysteem voor korte producten (SPRS) op basis van volume. Gemarkeerde en geboorde profielen kunnen gelijktijdig op lengte worden gezaagd en korte stukken worden automatisch zijdelings afgevoerd. Wanneer de raveelmachine nodig is, worden de profielen automatisch naar de invoer dwarstransporten van de raveelmachine getransporteerd voor verdere bewerking, zoals ravelingen, uitsneden of lasnaadvoorbereiding.

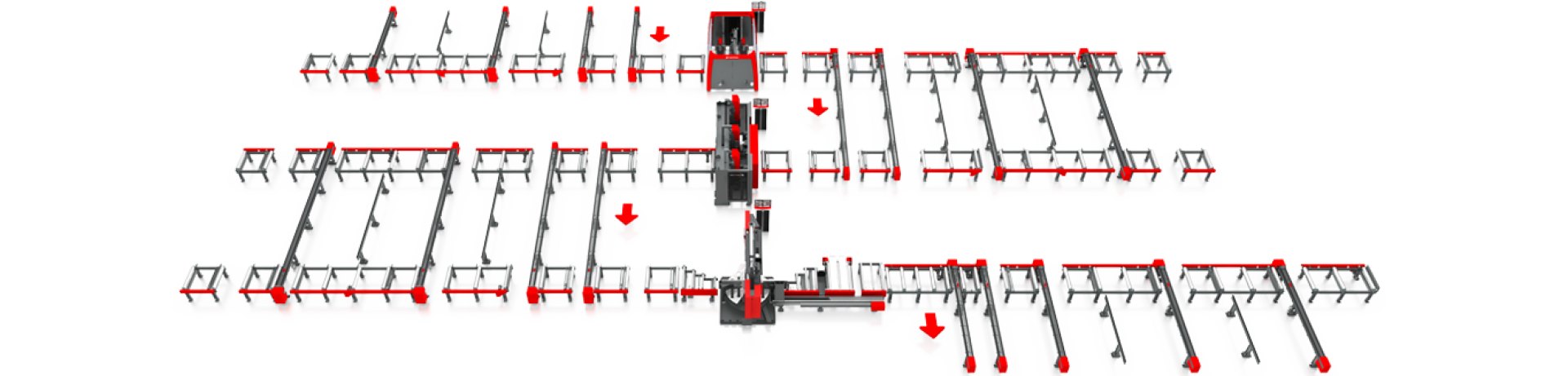

Voorbeeld 3 - U-vormig markeren | Boren | Zagen

Dit voorbeeld toont een lay-out en configuratie bij een klant met beperkte werkplaatsruimte. Voortman ontwierp deze “dubbele U-vormige” configuratie om de benodigde vloeroppervlakte optimaal te benutten. Een raveelmachine werd niet opgenomen in deze profiel lijn, omdat uit analyse bleek dat deze klant niet voldoende ravelingen en uitsneden had om de aanschaf van een raveelmachine te rechtvaardigen. Uit analyse bleek ook dat het raadzaam was om een aparte V704 markeermachine toe te voegen voor het markeren van grote hoeveelheden lay-outs. Op deze manier kan de V630 of V631 boormachine zich volledig concentreren op het boren en frezen, waardoor de capaciteit en doorvoer worden verhoogd. De gemarkeerde, geboorde en gefreesde profielen worden uiteindelijk op lengte gezaagd door de VB1050 zaagmachine en automatisch zijdelings getransporteerd op de dwarstransporten van de uitvoer.

Voorbeeld 4 - Stralen | Boren | Zagen | Ravelen | Platen snijden & boren

Deze lay-out en configuratie begint met het stralen van geneste balken en platen. Het voordeel van stralen aan het begin van de lijn is dat dit zorgt voor een hogere efficiëntie en minder slijtage van de VSB straalmachine. De gestraalde platen worden naar links getransporteerd om te worden gesneden en geboord op de V320 plaatsnij- en boormachine. De gestraalde profielen worden naar rechts getransporteerd en vervolgens naar de V630/VB1050 zaagmachine. Op de zaagmachine van deze klant werd een afvoersysteem voor korte producten (SPRS) geïnstalleerd vanwege de hoeveelheid korte producten in hun productie. Korte producten en producten die niet op de raveelmachine hoeven te worden bewerkt, worden naar de linker dwarstransporten voor uitvoer getransporteerd, terwijl profielen die moeten worden geraavelden naar de raveelmachine worden gestuurd.

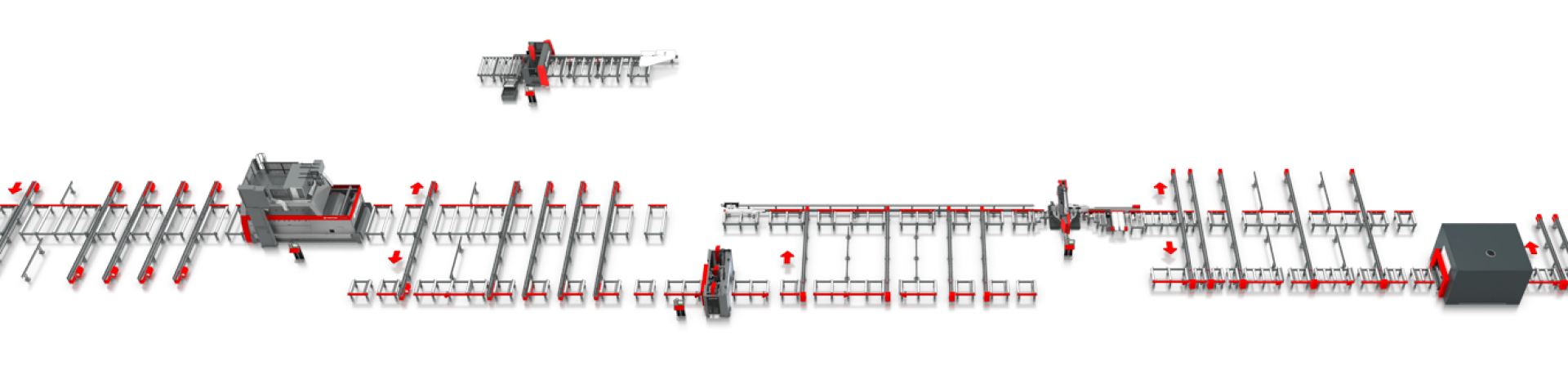

Voorbeeld 5 - Stralen | Platen boren & snijden | Boren | Zagen

Net als in voorbeeld 4 begint de lay-out van deze klant met een VSB-straalmachine. Gestraalde platen kunnen op de V320 worden bewerkt zoals in het vorige voorbeeld, maar nu worden de platen automatisch naar links getransporteerd naar de V320 plaat snij- en boormachine die is aangesloten op de productielijn. Een stand-alone V304 plaatsnijmachine werd aanbevolen en toegevoegd omdat uit analyse bleek dat deze klant een aanzienlijke hoeveelheid grotere onderdelen produceert, zoals plaatliggers, haunches en stripverbindingen. De gestraalde profielen worden automatisch getransporteerd naar de V630 of VB1050 zaagmachine. De klant produceert niet genoeg kleine onderdelen om in dit voorbeeld een afvoersysteem voor korte producten (SPRS) toe te voegen.

Een volledig geautomatiseerd productiesysteem

Laten we uw lay-out ontwerpen!

Laten we beginnen met het vinden van manieren om uw doelen te bereiken! Neem vandaag nog contact met ons op voor een gesprek met één van onze experts! Met tientallen jaren ervaring, bewezen oplossingen en onze responsieve wereldwijde service, kunt u uw prestaties versnellen en een verschil maken met Voortman en voorop lopen in uw markt!