Conception de votre implantation à l'aide d'une approche basée sur les données

APPROCHE BASÉE SUR LES DONNÉES

Chaque entreprise et chaque construction sont uniques et une implantation optimale dépend de nombreux facteurs. Voortman utilise une approche basée sur les données tenant compte des facteurs suivants pour déterminer l'implantation et la configuration optimale pour atteindre vos objectifs :

- Vos procédés

- Votre type de production

- Votre espace d'atelier

- Votre capacité souhaitée

- Charge de travail par machine

- Votre flux de produits dans l'atelier

- Simulation en temps réel de la configuration en cours de production

- Expérience en réalité virtuelle

Voici quelques exemples d'implantations générés pour les clients qui utilisent cette approche basée sur les données.

Exemples de configurations

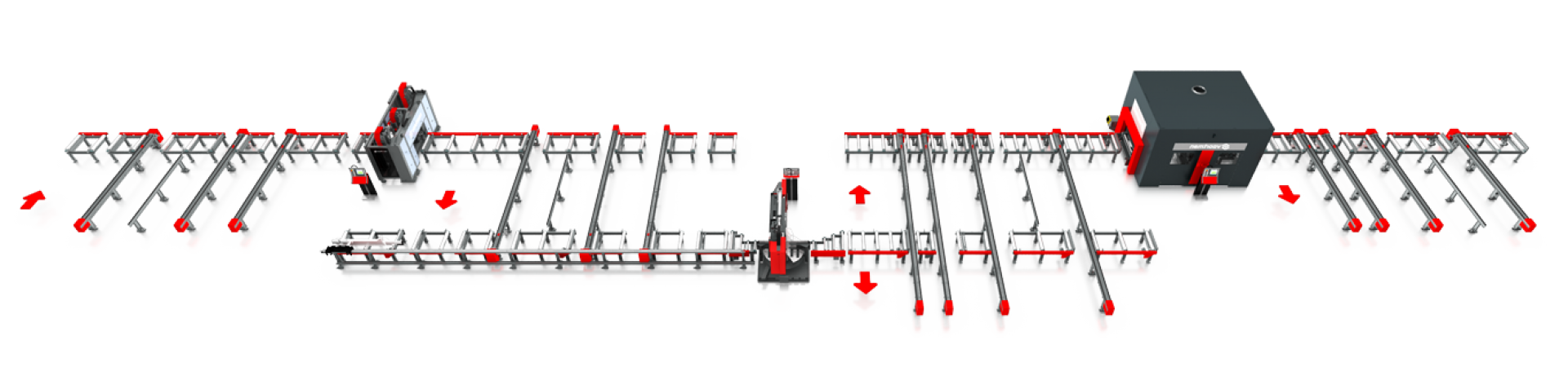

Exemple 1 - Perçage | Sciage | Copie

Cet exemple montre la configuration d'un atelier de fabrication métallique de taille moyenne. Dans ce cas, les poutres imbriquées sont marquées, percées et fraisées sur la V630 / V631. Les profilés sont ensuite automatiquement transportés vers la scie VB1050 où ils sont coupés à longueur. Les profilés coupés à longueur qui ne nécessitent pas de traitement supplémentaire par la machine à copier peuvent être transportés vers la droite après avoir passé la scie. Lorsque la machine à copier est nécessaire, les profilés sont automatiquement transportés vers la gauche et déplacés vers la machine à copier afin de réaliser les copes, les découpes, les préparations pour soudage, le marquage de disposition et autres coupes complexes.

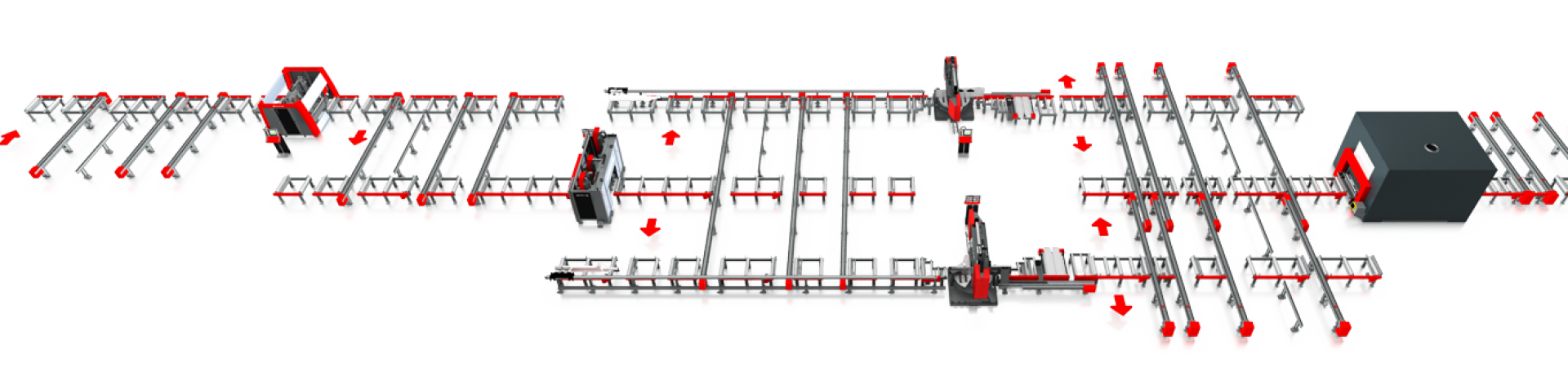

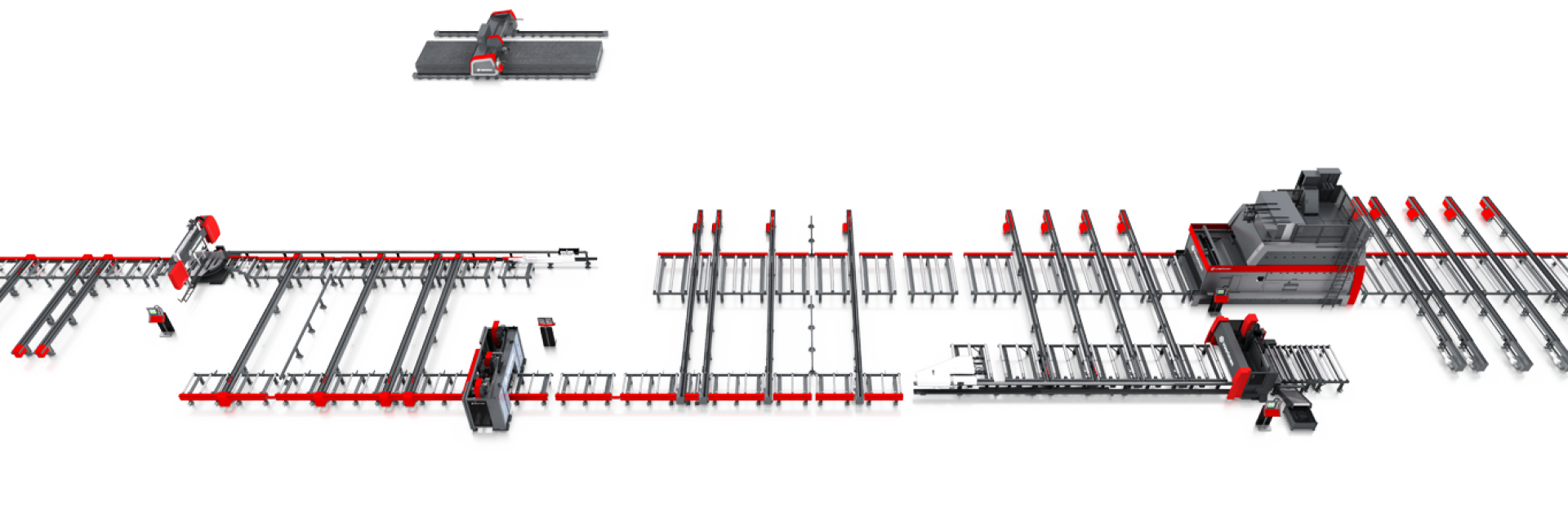

Exemple 2 - Marquage | Perçage | Sciage | Copie

Cet exemple montre une disposition et une configuration chez un grand fabricant d'acier. L'analyse de Voortman a montré que ce client avait beaucoup de travail de marquage dans sa production, c'est pourquoi une machine de marquage V704 séparée a été recommandée pour la disposition. De cette façon, la machine de marquage V704 peut se concentrer sur le marquage des profilés, qui sont ensuite transportés vers la V630 / V631 qui perce les profilés marqués. Le positionnement des deux scies un peu plus loin sur la ligne de production plutôt qu'au début présente l'avantage d'être plus rapide car il nécessite moins de mesures à l'avant. Les poutres brutes peuvent passer dans les unités de marquage et de perçage sans avoir à s'arrêter pour être mesurées.

Les données ont également montré que ce client effectue plus de coupes à la scie que la normale, il était donc très intéressant d'investir dans un processus de sciage hautement automatisé avec deux scies et un système d'évacuation rapide des produits (SPRS) basé sur le volume. Les profilés marqués et percés peuvent être coupés à longueur simultanément, et les pièces courtes sont automatiquement transportées sur le côté. Lorsque le coper est nécessaire, les profilés sont automatiquement transportés vers les convoyeurs transversaux d'alimentation du coper pour un traitement ultérieur, tel que le coping, le blocage ou la préparation pour le soudage.

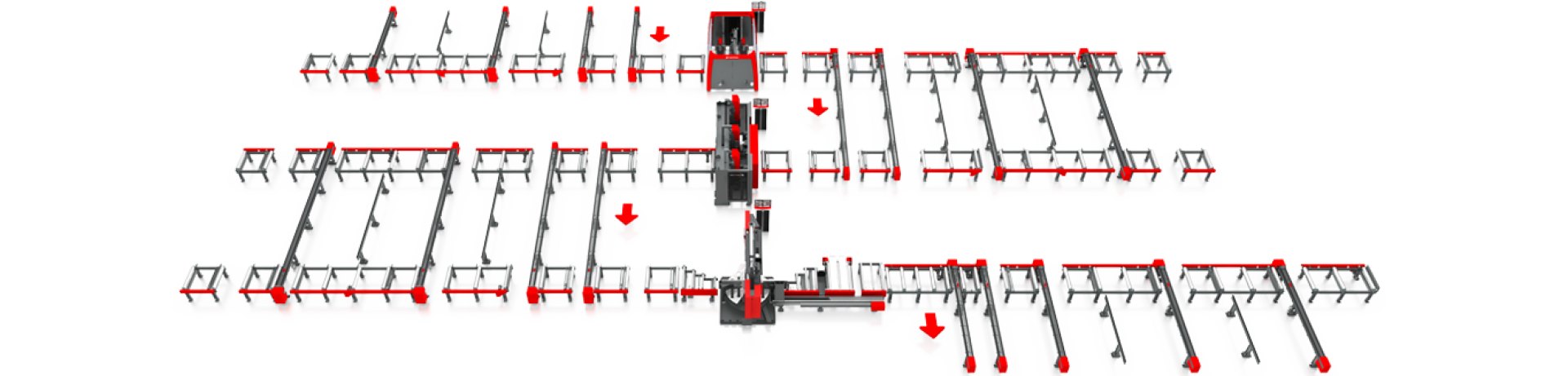

Exemple 3 - Marquage en U | Perçage | Sciage

Cet exemple montre une disposition et une configuration chez un client qui disposait d'un espace limité dans son atelier. Voortman a conçu cette configuration en « double U » afin d'optimiser l'utilisation de l'espace disponible. Une machine à copier n'a pas été incluse dans cette ligne de poutres, car l'analyse a montré que ce client n'avait pas suffisamment de copes et de découpes pour justifier l'achat d'une telle machine. L'analyse a également recommandé l'ajout d'une machine de marquage V704 séparée pour traiter un volume important de marquage de disposition. De cette façon, la machine de perçage V630 ou V631 peut se concentrer uniquement sur le perçage et le fraisage, ce qui augmente sa capacité et son rendement. Les profilés marqués, percés et fraisés sont finalement coupés à longueur par la scie VB1050 et transportés automatiquement sur le côté vers les convoyeurs transversaux de sortie.

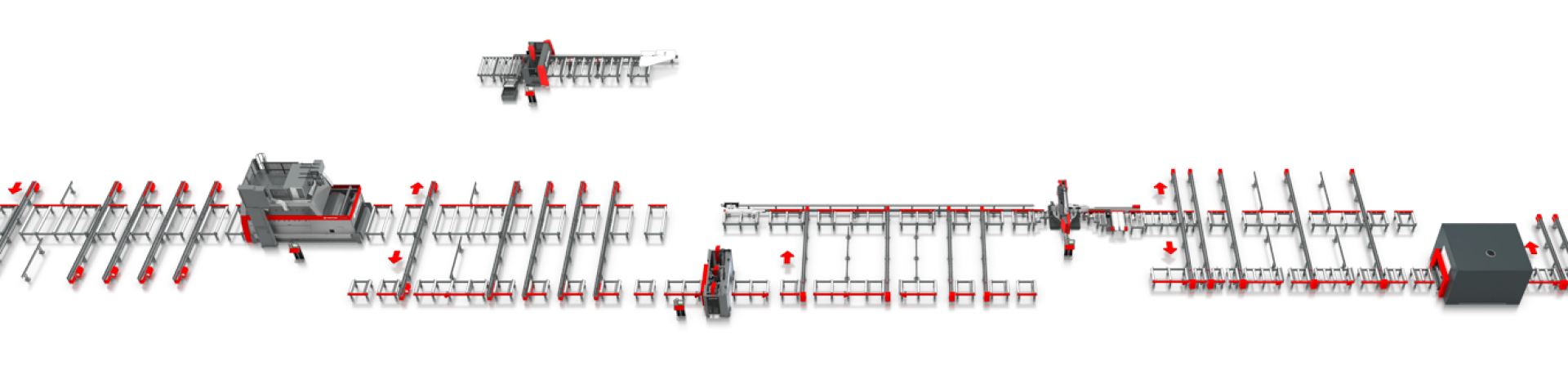

Exemple 4 - Grenaillage | Perçage | Sciage | Copiage | Découpe et perçage de tôles

Cette configuration commence par le grenaillage des poutres et des plaques imbriquées. L'avantage du grenaillage au tout début de la ligne est qu'il offre une plus grande efficacité et une usure moindre de la grenailleuse VSB. Les plaques grenaillées sont transportées vers la gauche pour être découpées et percées sur la machine de découpe et de perçage de plaques V320. Les poutres grenaillées sont transportées vers la droite, puis vers la V630/VB1050 pour être coupés à longueur. Un système d'évacuation des produits courts (SPRS) a été intégré à la scie de ce client en raison de la quantité de produits courts dans sa production. Les produits courts et les produits qui ne doivent pas être traités sur le robot de copiage sont transportés vers les convoyeurs transversaux de sortie gauche, tandis que les profilés qui doivent être copiés sont envoyés directement vers le copieur.

Exemple 5 - Grenaillage | Perçage et découpe de tôles | Perçage | Sciage

Comme dans l'exemple 4, l'agencement de ce client commence par une machine de grenaillage VSB. Les tôles grenaillées peuvent être traitées sur la V320 comme dans l'exemple précédent, mais elles sont désormais automatiquement transportées vers la gauche vers la V320 reliée à la chaîne de production. Une machine de découpe de plaques autonome V304 a été recommandée et ajoutée, car l'analyse a montré que ce client produit une quantité importante de pièces de grande taille, telles que des poutres en tôle, des haubans et des raccords de bandes. Les poutres grenaillées sont automatiquement transportées vers la V630 ou la VB1050. Dans cet exemple, le client ne produit pas suffisamment de petites pièces pour justifier l'ajout d'un système de retrait rapide des produits (SPRS).

Un système de production entièrement automatisé

Concevons votre implantation !

Commençons par parler de vos objectifs et découvrez comment accélérer vos performances ! Contactez l'un de nos experts. Grâce à des décennies d'expérience, à des solutions éprouvées et à la réactivité de notre service après-vente mondial, vous pouvez accélérer vos performances et faire la différence avec Voortman en devenant le leader de votre marché.