Diseño de su disposición utilizando un enfoque basado en datos

Enfoque basado en datos

Cada negocio es único y una disposición óptima depende de muchos factores. Voortman utiliza un enfoque basado en datos que tiene en cuenta los siguientes factores para determinar la mejor disposición y configuración para alcanzar sus objetivos empresariales:

- Sus procesos

- Su trabajo de producción

- Su espacio en el taller

- Su producción deseada

- Carga de trabajo por máquina

- El flujo de productos de su taller

- Simulación en tiempo real de la producción funcionando con la configuración

- Experiencia de realidad virtual

A continuación, encontrará algunos ejemplos de disposiciones generadas para los clientes utilizando este enfoque basado en datos.

Ejemplos de diseños

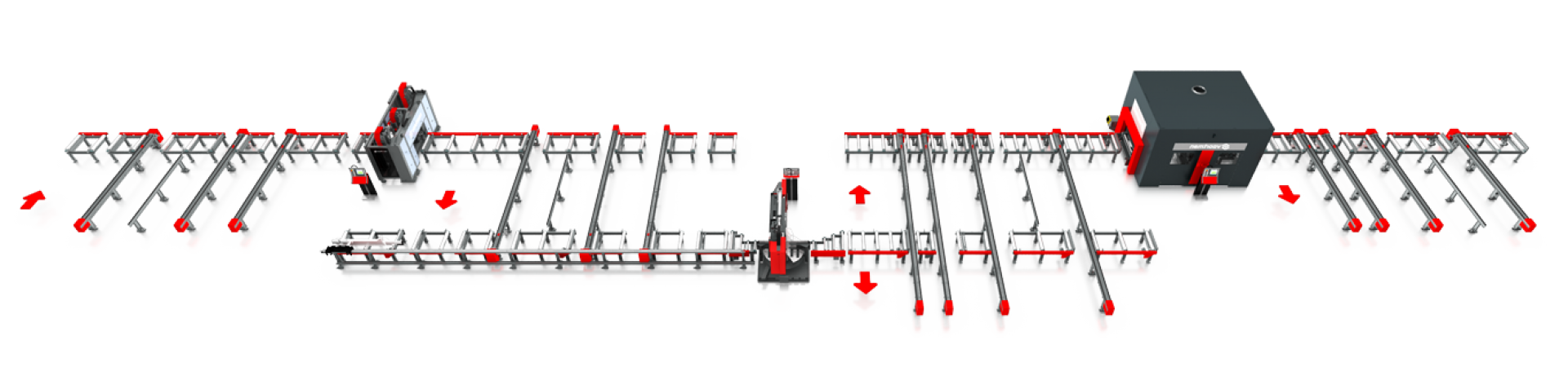

Ejemplo 1 - Taladrado | Serrado | Copiado

Este ejemplo muestra el diseño y la configuración de un fabricante de acero de tamaño mediano. En este caso, las vigas anidadas se marcan, taladran y fresan en la V630 / V631. A continuación, los perfiles se transportan automáticamente a la sierra VB1050, donde se cortan a medida. Los perfiles cortados a medida que no necesitan un procesamiento adicional por parte de la máquina copiadora pueden transportarse a la derecha después de pasar por la sierra. Cuando se necesita la copiadora, los perfiles se transportan automáticamente a la izquierda y se trasladan a la copiadora para realizar copias, bloqueos, preparaciones para soldadura, marcado de trazados y otros cortes complejos.

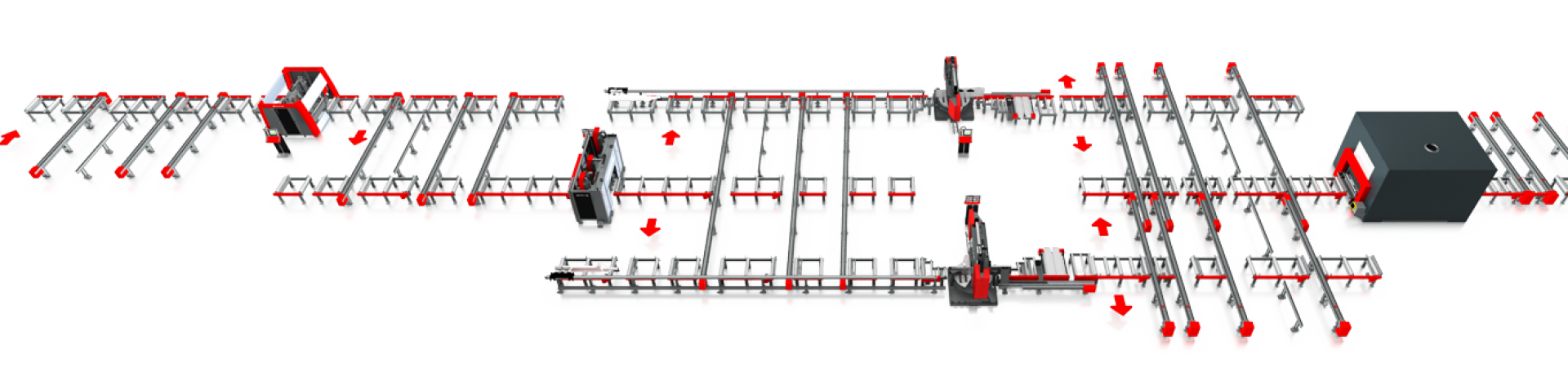

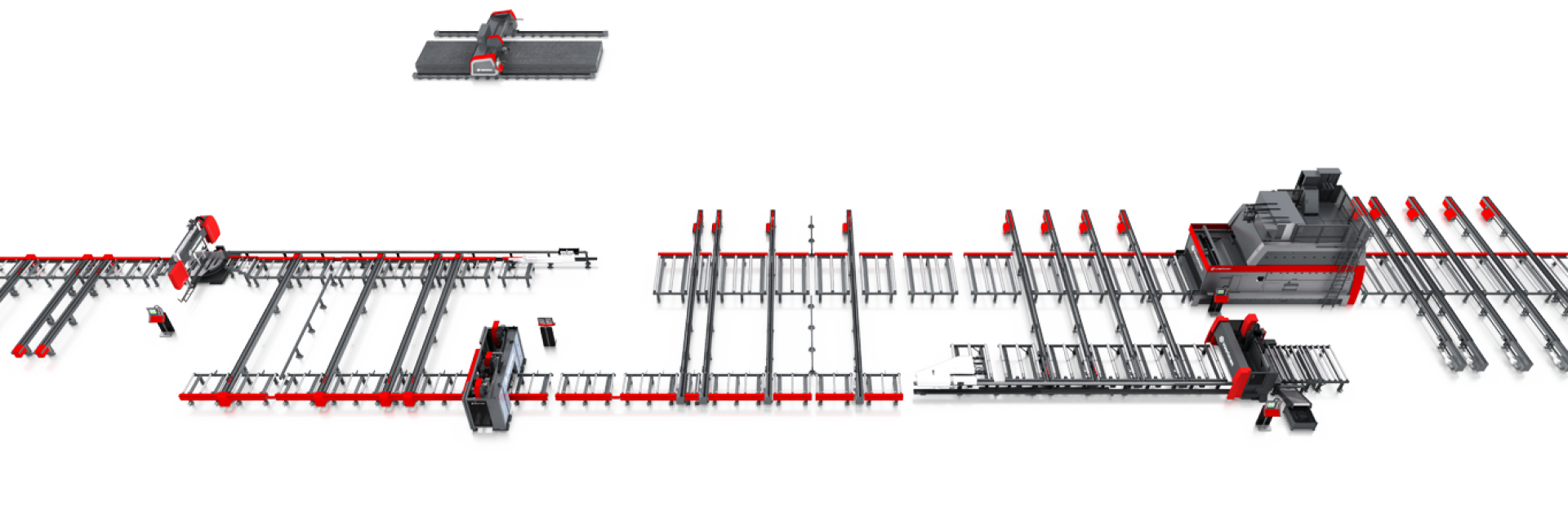

Ejemplo 2: marcado, taladrado, serrado y copiado

Este ejemplo muestra una disposición y configuración en una gran empresa de fabricación de acero. El análisis de Voortman reveló que este cliente tenía mucho trabajo de marcado en su producción, por lo que se recomendó una máquina de marcado V704 independiente para el trazado. De esta forma, la máquina de marcado V704 puede centrarse en marcar perfiles, que luego se transportan a la V630 / V631 que perfora los perfiles marcados. El posicionamiento de las dos sierras un poco más adelante en la línea de producción, en lugar de al principio, tiene la ventaja de ser más rápido, ya que requiere menos mediciones frontales. Las vigas en bruto de longitud completa pueden pasar por las unidades de marcado y taladrado sin necesidad de detenerse para realizar mediciones.

Los datos también mostraron que este cliente realiza más cortes con sierra de lo habitual, por lo que merecía la pena invertir en un proceso de aserrado altamente automatizado con dos sierras y un sistema de retirada de productos cortos (SPRS) basado en el volumen. Los perfiles marcados y taladrados se pueden cortar a medida simultáneamente, y las piezas cortas se transportan automáticamente hacia los lados. Cuando se necesita el copiador, los perfiles se transportan automáticamente a los transportadores transversales de alimentación del copiador para su posterior procesamiento, como copias, bloqueos o preparaciones para soldadura.

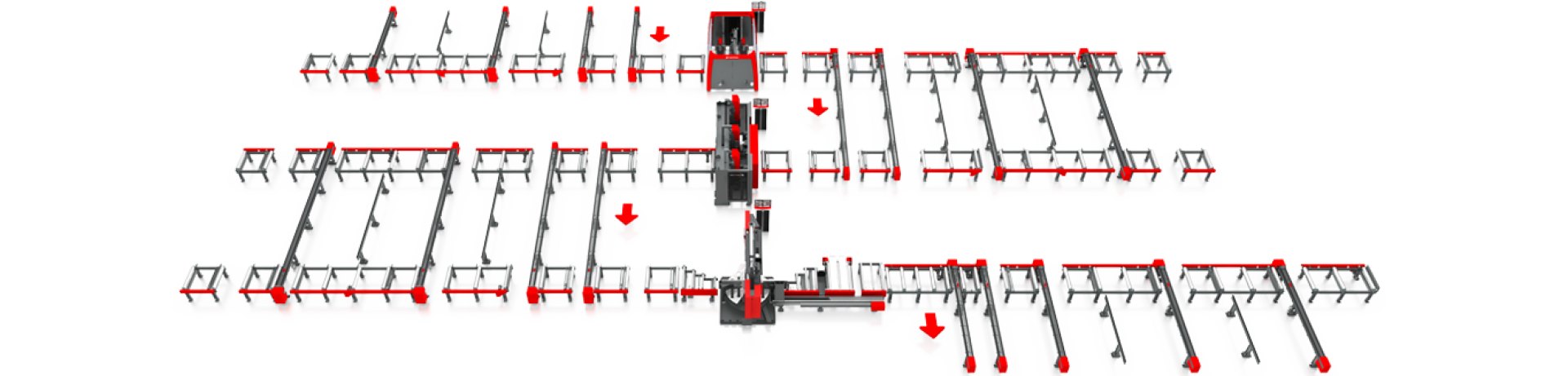

Ejemplo 3 - Marcado en forma de U | Taladrado | Serrado

Este ejemplo muestra un diseño y una configuración en las instalaciones de un cliente que disponía de un espacio limitado en el taller. Voortman diseñó esta configuración en «forma de doble U» para aprovechar al máximo el espacio disponible. No se incluyó una máquina de copiado en esta línea de vigas, ya que el análisis mostró que este cliente no tenía suficientes copias y bloqueos como para justificar el valor de una máquina de copiado. El análisis también recomendó añadir una máquina de marcado V704 independiente para hacer frente al gran volumen de marcado de diseños. De esta forma, la taladradora V630 o V631 pueden centrarse exclusivamente en el taladrado y fresado, lo que aumenta su capacidad y rendimiento. Los perfiles marcados, taladrados y fresados se cortan finalmente a medida con la sierra VB1050 y se transportan automáticamente hacia los lados en los transportadores transversales de salida.

Ejemplo 4 - Granallado | Taladrado | Serrado | Copiado | Corte y taladrado de placas

Esta disposición y configuración comienza con el granallado de vigas y placas anidadas. La ventaja de realizar el granallado al principio de la línea es que proporciona una mayor eficiencia y un menor desgaste de la granalladora VSB. Las placas granalladas se transportan hacia la izquierda para ser cortadas y perforadas en la máquina de corte y perforación de placas V320. Las vigas granalladas se transportan hacia la derecha y se dirigen a la V630/VB1050. Se incluyó un sistema de retirada de productos cortos (SPRS) en la sierra de este cliente en función de la cantidad de productos cortos en su producción. Los productos cortos y los que no necesitan ser procesados en el robot de copiado se transportan a los transportadores transversales de salida de la izquierda, mientras que los perfiles que necesitan copiado se envían directamente al copiador.

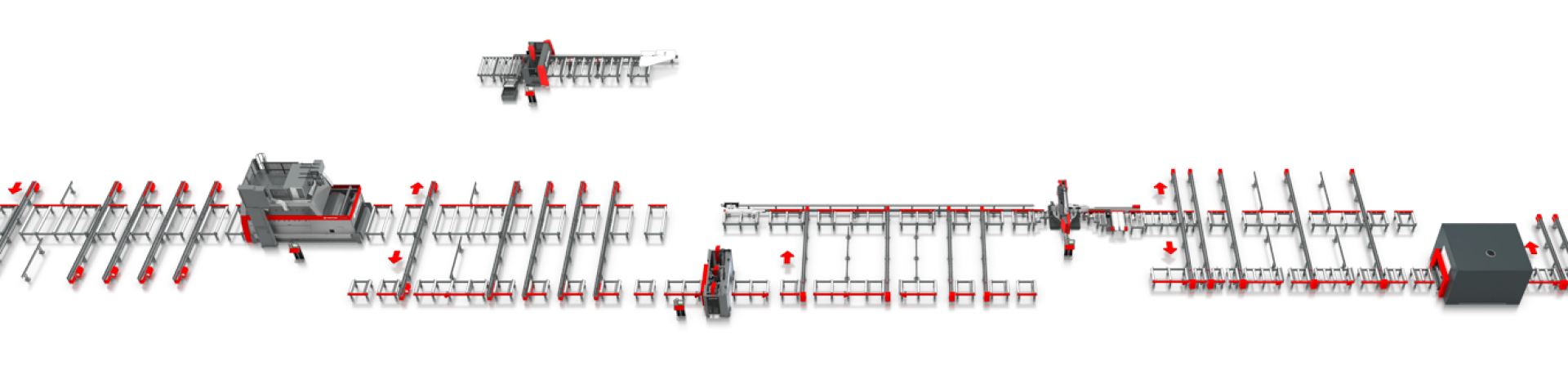

Ejemplo 5 - Granallado | Taladrado y corte de placas | Taladrado | Aserrado

De forma similar al ejemplo 4, el diseño de este cliente comienza con una máquina de granallado VSB. Las placas granalladas se pueden procesar en la V320 como en el ejemplo anterior, pero ahora las placas se transportan automáticamente hacia la izquierda hasta la V320 conectada a la línea de producción. Se recomendó y añadió una máquina de corte de placas V304 independiente, ya que el análisis mostró que este cliente produce una cantidad significativa de piezas más grandes, como vigas de placa, puntales y conexiones de tiras. Las vigas granalladas se transportan automáticamente hacia la V630 o la VB1050. El cliente no produce suficientes piezas pequeñas como para justificar la incorporación de un sistema de retirada de productos cortos (SPRS) en este ejemplo.p>

Un sistema de producción totalmente automatizado

¡Diseñemos su disposición!

¡póngase en contacto con nosotros para hablar sobre sus objetivos empresariales!