Gestaltung Ihres Layouts mit einem datenbasierten Ansatz

Datengesteuerter Ansatz

Jedes Unternehmen und jede Konstruktion ist einzigartig und ein optimales Layout hängt von vielen Faktoren ab. Voortman verwendet einen datengesteuerten Ansatz, bei dem folgende Faktoren berücksichtigt werden, um das beste Layout und die beste Konfiguration zu bestimmen, um Ihre Geschäftsziele zu erreichen:

- Ihre Prozesse

- Ihre Produktionsarbeit

- Ihr Werkstattplatz

- Ihr gewünschter Output

- Arbeitsauslastung pro Maschine

- Ihr Produktionsfluss

- Echtzeit-Simulation der Konfiguration laufender Produktion

- Virtuelle Realitätserfahrung

Nachstehend finden Sie einige Beispiele für Layouts, die für Kunden mit diesem datengesteuerten Ansatz erstellt wurden.

Beispiele für Layouts

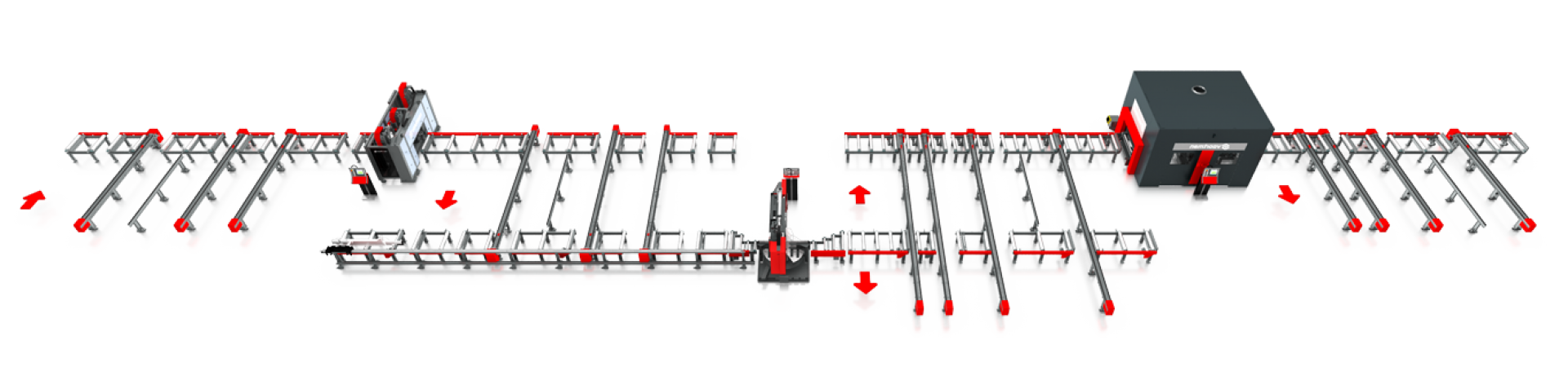

Beispiel 1 – Bohren | Sägen | Ausklinken

Dieses Beispiel zeigt das Layout und die Konfiguration eines mittelständischen Stahlbauers. In diesem Fall werden verschachtelte Träger markiert, gebohrt und gefräst auf der V630 / V631 gefräst. Die Profile werden dann automatisch zur Säge VB1050 transportiert, wo sie auf Länge geschnitten werden. Fertige Profile, die keiner weiteren Bearbeitung durch die Ausklinkmaschine bedürfen, können direkt nach dem Sägen nach rechts transportiert werden. Wenn der Ausklinker benötigt wird, werden die Profile automatisch nach links transportiert und zum Ausklinker weitergeleitet, wo Ausklinkungen, Aussparungen, Schweißnahtvorbereitungen, Layoutmarkierungen und andere komplexe Schnitte ausgeführt werden.

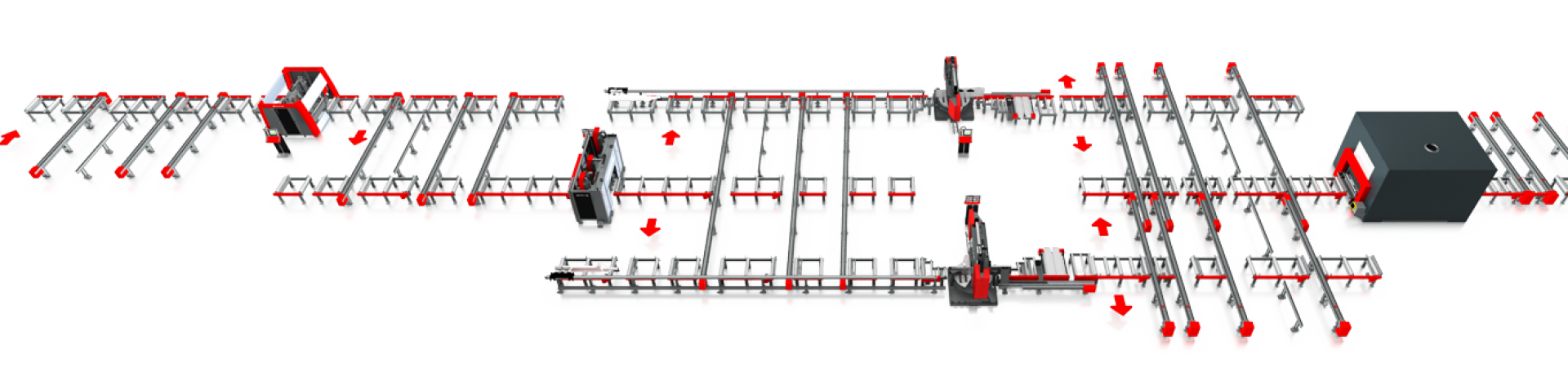

Beispiel 2 – Markieren | Bohren | Sägen | Ausklinken

Dieses Beispiel zeigt eine Anordnung und Konfiguration bei einem größeren Stahlbauer. Die Analyse von Voortman ergab, dass dieser Kunde in seiner Produktion viel Markierungsarbeit hatte, sodass eine separate V704 Markiermaschine für das Layout empfohlen wurde. Auf diese Weise kann sich die Markiermaschine V704 auf das Markieren der Profile konzentrieren, die dann zur V630 / V631 weitergeleitet, die die markierten Profile bohrt. Die Positionierung der beiden Sägen etwas weiter hinten in der Fertigungslinie anstelle am Anfang hat den Vorteil, dass weniger Messungen vorne erforderlich sind und somit schneller gearbeitet werden kann. Die Roh-Träger können in voller Länge durch die Markierungs- und Bohreinheiten laufen, ohne dass sie zum Messen angehalten werden müssen.

Die Daten zeigten auch, dass dieser Kunde mehr als die übliche Anzahl an Sägeschnitten ausführt, sodass sich die Investition in einen hochautomatisierten Sägevorgang mit zwei Sägen und einem Kurzteil-Abführsystem (SPRS) auf Basis des Volumens lohnte. Markierte und gebohrte Profile können gleichzeitig auf Länge geschnitten werden, und Kurzteile werden automatisch seitlich abtransportiert. Wenn der Ausklinker benötigt wird, werden die Profile automatisch zu den Zufuhrquertransporten des Ausklinkers transportiert, wo sie weiterbearbeitet werden, z. B. durch Ausklinken, Aussparungen oder Schweißnahtvorbereitungen.

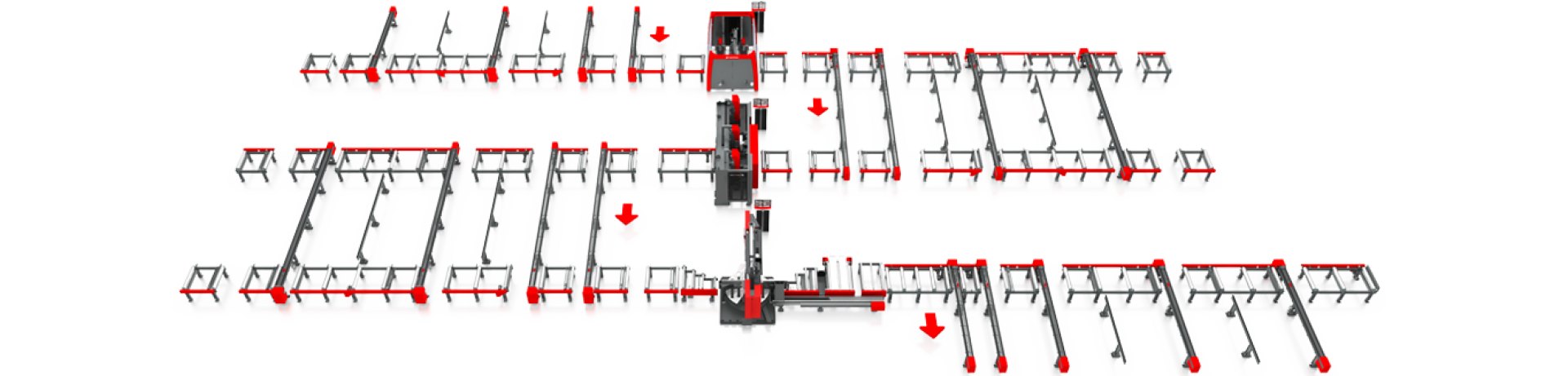

Beispiel 3 – U-förmiges Markieren | Bohren | Sägen

Dieses Beispiel zeigt eine Anordnung und Konfiguration bei einem Kunden mit begrenzter Werkstattfläche. Voortman hat diese „doppelte U-förmige“ Konfiguration entwickelt, um die Nutzung der Bodenfläche zu maximieren. Eine Ausklinkmaschine wurde nicht in diese Profillinie integriert, da die Analyse ergab, dass dieser Kunde nicht genügend Ausklinkungen und Aussparungen hatte, um den Wert einer Ausklinkmaschine zu rechtfertigen. Die Analyse empfahl außerdem die Hinzufügung einer separaten V704 Markiermaschine, um das große Volumen an Layoutmarkierungen zu bewältigen. Auf diese Weise kann sich die V630 oder V631 Bohrmaschine kann sich ganz auf das Bohren und Fräsen konzentrieren, wodurch ihre Kapazität und ihr Durchsatz erhöht werden. Die markierten, gebohrten und gefrästen Profile werden schließlich von der Säge VB1050 auf Länge geschnitten und über Quertransporte seitlich zur Ausgabe transportiert.

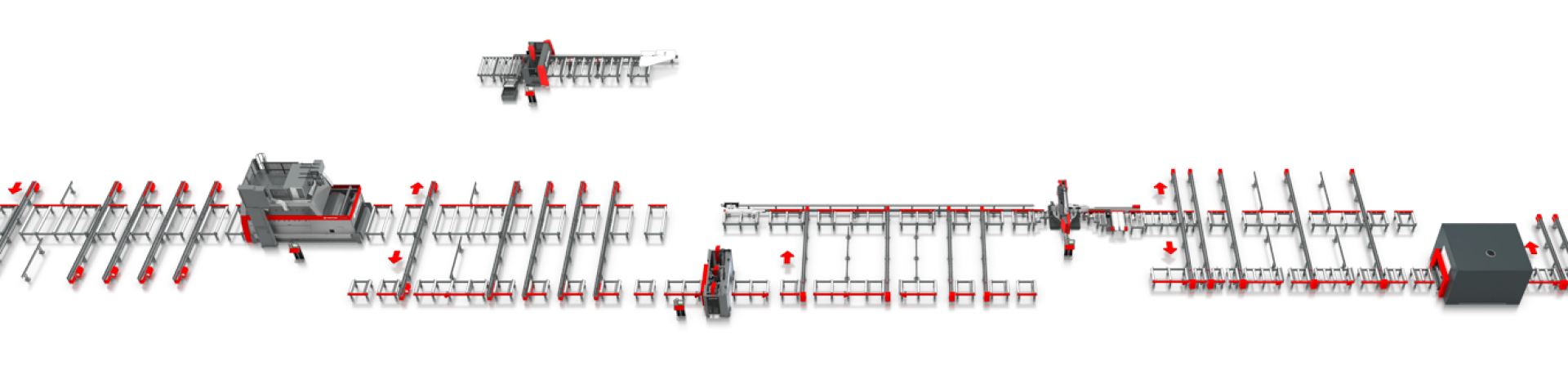

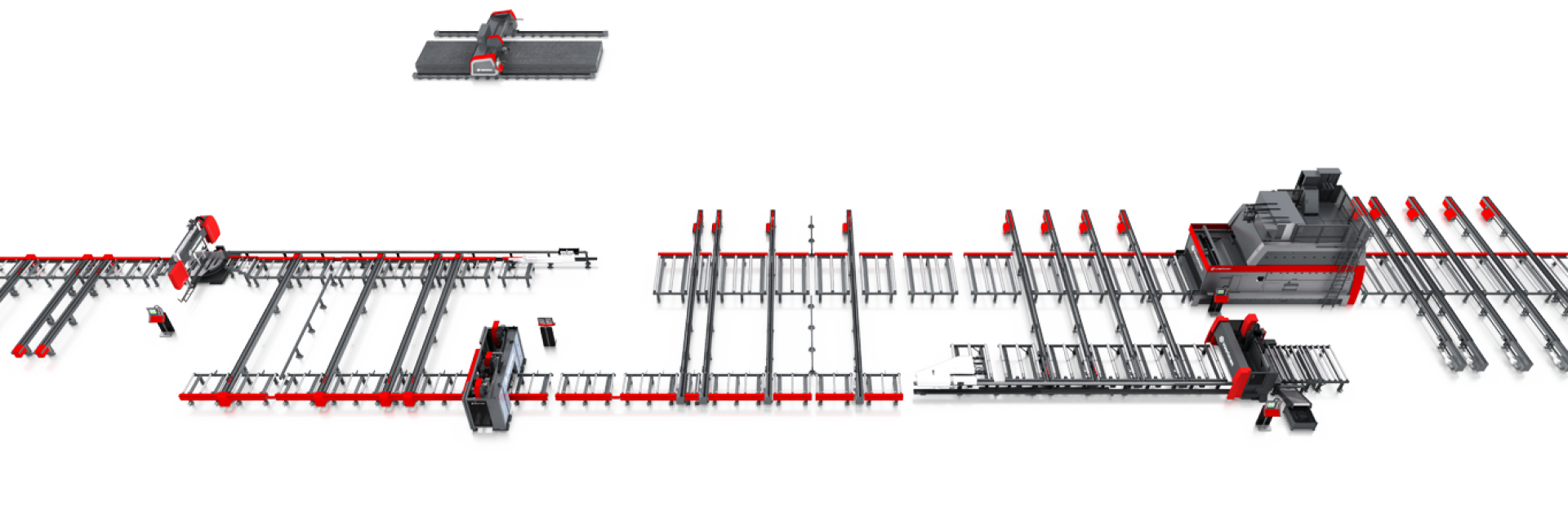

Beispiel 4 – Strahlen | Bohren | Sägen | Ausklinken | Blechschneiden & Bohren

Dieses Layout und diese Konfiguration beginnen mit dem Strahlen verschachtelter Träger und Bleche. Der Vorteil des Strahlens ganz am Anfang der Linie besteht in einer höheren Effizienz und einem geringeren Verschleiß der VSB-Sandstrahlmaschine. Die gestrahlten Bleche werden nach links transportiert, um auf der V320 Blechschneidemaschine geschnitten und gebohrt zu werden. Die gestrahlten Träger werden nach rechts weitergeleitet und auf die V630/VB1050 auf Längen geschnitten. Aufgrund der Menge an Kurzteilen in der Produktion wurde die Säge dieses Kunden mit einem Kurzteil-Abführsystem (SPRS) ausgestattet. Kurz- und nicht auf dem Ausklinkroboter zu bearbeitende Teile werden zu den Quertransporten der linken Ausgabe geführt, während Profile, die Ausklinkungen benötigen, rechts zum Ausklinker weitergeleitet werden.

Beispiel 5 – Strahlen | Bohren und Schneiden von Blechen | Bohren | Sägen

Ähnlich wie in Beispiel 4 beginnt das Layout dieses Kunden mit einer VSB Sandstrahlmaschine. Die gestrahlten Bleche können wie im vorherigen Beispiel auf der V320 weiterbearbeitet werden, allerdings werden die Bleche nun automatisch nach links auf die V320 Blechschneidemaschine, die an die Fertigungslinie angeschlossen ist. Eine eigenständige V304 Blechschneidemaschine wurde empfohlen und hinzugefügt, da die Analyse ergab, dass dieser Kunde eine erhebliche Menge an größeren Teilen wie Blechträger, Vouten und Streifenverbindungen produziert. Die gestrahlten Träger werden automatisch zur V630 oder VB1050 auf Länge geschnitten. Der Kunde produziert nicht genügend Kleinteile, um in diesem Beispiel ein Kurzteil-Abführsystem (SPRS) zu rechtfertigen.p>

Vollautomatisches System

Gestalten wir ihr layout!

Finden Sie Wege, um Ihre Ziele zu erreichen! Kontaktieren Sie uns noch heute für eine Beratung mit einem unserer Experten! Mit jahrzehntelanger Erfahrung, bewährten Lösungen und unserem reaktionsschnellen, weltweitem Service können Sie Ihre Leistung beschleunigen, mit Voortman einen Unterschied machen und in Ihrem Markt führend sein!