Voortman V631

Wiercenie i frezowanie z dużą prędkością

Voortman V631 poszerza możliwości frezowania sprawdzonych zautomatyzowanych maszyn wiertniczych. Dzięki imponującym możliwościom frezowania i możliwości jednoczesnego wiercenia i znakowania wszystkich stron system V631 umożliwia szybkie przetwarzanie w celu przyspieszenia produkcji.

Najszybsze frezowanie i wysoka wydajność

NAJSZYBSZE FREZOWANIE NA RYNKU

Model V631 może pochwalić się najszybszym frezowaniem na rynku dzięki zastosowaniu krótszych narzędzi, które zmniejszają odległość między wiertłem a profilem. Im krótsze narzędzia, tym szybciej wiertła mogą poruszać się po materiale, a tym samym dłużej wystarczają materiały eksploatacyjne. Solidne łożyska i bezpieczne zamocowanie wiertarek do wytrzymałej ramy również przyczyniają się do poprawy prędkości i jakości frezowania.

JEDNOCZESNA OBRÓBKA

Wiertarko-frezarka V631 może obrabiać jednocześnie kołnierze i środnik, co znacznie zmniejsza nakład pracy i koszty eksploatacji w warsztacie. Każda z trzech głowic wiertniczych posiada własny automatyczny zmieniacz narzędzi z miejscami na maksymalnie 8 narzędzi, co zwiększa możliwości automatycznej obróbki w szerokim zakresie procesów. Oprogramowanie operacyjne VACAM firmy Voortman optymalizuje sekwencję operacji wymiany i sortowania narzędzi, zwiększając wydajność produkcji.

Wysoka jakość obróbki

SOLIDNA MASZYNA

V631 to potężna maszyna o bardzo solidnej ramie. Została wykonana z najwyższej jakości komponentów, które poprawiają jej stabilność i dokładność. Tolerancje mogą być mniejsze, a jakość produktów może ulec poprawie dzięki stabilności maszyny. Komponenty pochodzą od znanych, renomowanych marek, takich jak Rexroth, Siemens i Festo. Komponenty charakteryzują się długą żywotnością, a części zamienne są dostępne w strategicznie rozmieszczonych magazynach na całym świecie.

WYSOKA PRECYZJA WIERTANIA I FREZOWANIA WĘGLIKAMI TÓRNĄTYMI

Silnik modelu V631 zapewnia wyższą prędkość obrotową, osiągając prędkość do 4500 obr./min. Imponujące silniki marki Weiss (spółka należąca do Siemens) zastosowane w modelu V631 w połączeniu z innymi wysokiej jakości komponentami maszyny zapewniają niezwykle płynne wiercenie i frezowanie, poprawiając jednocześnie dokładność i jakość produktów.

Szybki i dokładny pomiar

SZYBKI I DOKŁADNY POMIAR PROFILU

Model V631 może być wyposażony w system podawania rolkowego Voortman lub w wózek chwytakowy, w zależności od potrzeb. System podawania rolkowego Voortman znany jest z szybkości i dokładności przy minimalnej powierzchni, natomiast wózek chwytakowy może obracać zacisk, aby automatycznie przetwarzać wszystkie rodzaje profili z najwyższą dostępną prędkością.

UZYSKAJ DOSTĘP DO PEŁNEGO WIDEO DEMONSTRACYJNEGO

Dowiedz się, jak zaoszczędzić czas i pieniądze

Voortman V631 to prawdziwie wielofunkcyjna wiertarko-frezarka do profili, umożliwiająca wiele procesów na jednym stanowisku, oszczędzająca logistykę i ręczną obsługę. Dzięki solidnej ramie, łożyskom i krótkim długościom narzędzi V631 zapewnia wysoką jakość obróbki i wartość dodaną dla Twojego warsztatu.

Nagraliśmy wideo demonstracyjne, w którym Tom opowiada wszystko, co musisz wiedzieć o wiertarko-frezarce Voortman V631.

Zainteresowany?

DEMO VIDEO / Obróbka profili ciężkich

Ciężka profili wiercąca, znakująca, frezowanie i piłowanie za jednym zamachem!

Maszyny Voortman nie zwracają uwagi na to, czy w zaciskach znajduje się lekki czy bardzo ciężki profil. Potrafią je obsłużyć z taką samą dokładnością i wydajnością, dzięki czemu Twoja produkcja może przełączać się między nimi za jednym zamachem. Spójrz na ten przykład ciężkiej (W36) belki, która waży 1377 kg/m (925 lbs./ft), 77 mm (3 cale) środnika i 115 mm (4 1/2 cala) grubości kołnierza. Wiercenie, znakowanie, frezowanie i piłowanie za jednym zamachem!

TO JEST TO, CO NAZYWAMY WSZECHSTRONNOŚCIĄ!

Integracja w warsztacie

Połączone cięcie i wiercenie za pomocą rolek pomiarowych

Najszybszy system pomiarowy i transportowy do profili na rynku

System pomiarowy z podajnikiem rolkowym Voortman wykorzystuje dwie rolki podające do przemieszczania materiału. Dwa koła pomiarowe są zainstalowane w celu dokładnego śledzenia pozycji profilu. Rolki podające są często stosowane ze względu na wymaganą przestrzeń i elastyczność przy integracji z większym systemem. Dzięki systemowi rolek pomiarowych możliwe jest również załadowanie nowego profilu po przejściu pierwszego profilu przez krawędź transportu poprzecznego.p>

Ponieważ rolka podająca nie ma szyny, możliwe jest podawanie do maszyny z dwóch stron. Firma Voortman oferuje wybór systemów pomiarowych, co pozwala dostosować system do charakterystyki bazy danych produkcji.

Połączone piłowanie i wiercenie z wózkiem podającym

Mocny i wytrzymały wózek z chwytakiem napędzany serwomechanizmem do obróbki wielu małych produktów

Voortman oferuje również mocny i wytrzymały wózek z chwytakiem z napędem serwo. Jest to najszybszy dostępny wózek, który dynamicznie dostosowuje prędkość do całkowitej masy profilu. Dzięki temu wózek jest bardziej zwrotny i bezpieczny dla operatora. Wózek podający utrzymuje materiał za pomocą szerokiego zacisku, który obraca się automatycznie, gdy wymaga tego geometria profilu. Ten system pomiarowy jest w stanie przenosić nawet najcięższe profile bez utraty stabilności.

Wózek z chwytakiem można połączyć z piłą belkową VB – często z automatycznym systemem usuwania krótkich produktów (SPRS), w którym chwytak zaciska wszystkie produkty o długości do 1400 mm (4-1/2') podczas cięcia, a następnie krótkie produkty są transportowane w bok. Dzięki SPRS i wózkowi z chwytakiem wiertarka i piła stają się w pełni autonomiczne, a czyste cięcia są automatycznie umieszczane w oddzielnym pojemniku. Wystarczy uruchomić najnowszą serię produkcyjną przed zamknięciem fabryki na noc, a rano wszystkie produkty będą przetworzone i posortowane na poprzecznych przenośnikach wyjściowych.

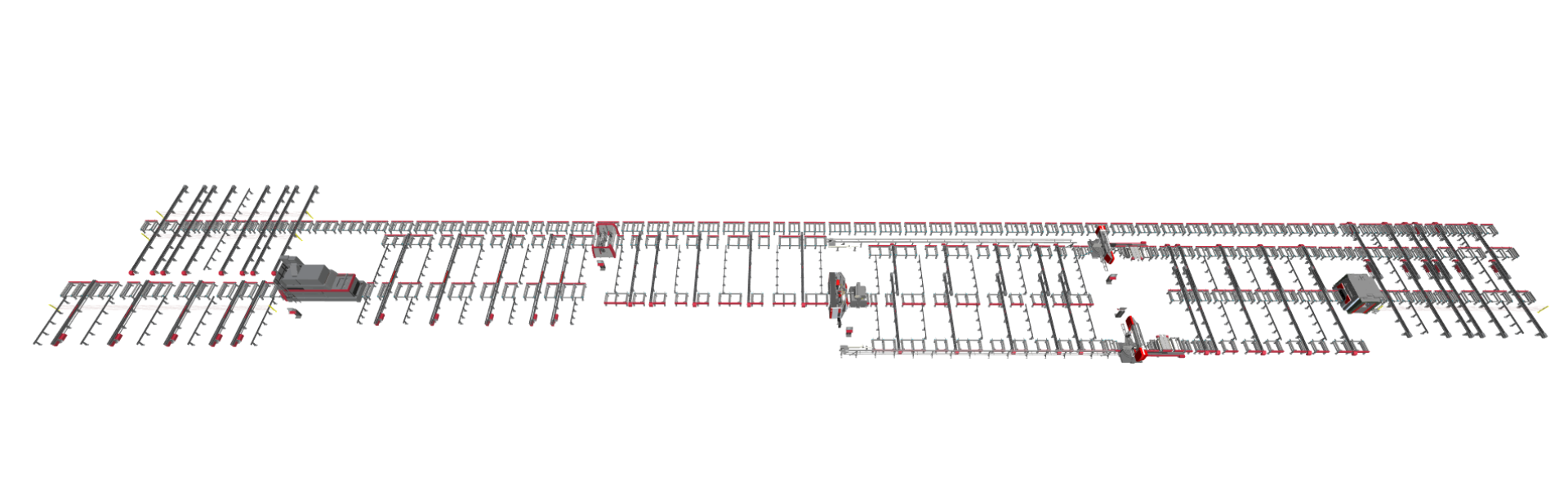

Pełna automatyzacja w modułowym systemie dzielonym

Zmniejsz koszty pracy i zwiększ wydajność

MSI, zwane również Multi System Integration, otwiera drzwi do pełnej automatyzacji produkcji poprzez połączenie maszyn z transportem poprzecznym, przenośnikami rolkowymi, buforami produktów i czujnikami materiałów. Dane produkcyjne wystarczy zaimportować tylko raz, a następnie MSI automatycznie rozdziela je do wszystkich maszyn zintegrowanych w systemie produkcyjnym.

Vacam decyduje o optymalnej trasie transportu materiałów

Na podstawie aktualnej produkcji, preferencji klientów i dostępnych maszyn w linii MSI, VACAM automatycznie wybiera optymalną trasę, aby osiągnąć najwyższą wydajność. MSI wyznacza koniec transportu surowych profili i półproduktów między maszynami. MSI oznacza jeden zintegrowany system produkcyjny. Za pomocą VACAM, autorskiego oprogramowania sterującego CNC firmy Voortman zainstalowanego na każdej maszynie, można śledzić i monitorować każdy profil, produkt i przyszłe plany w czasie rzeczywistym.

Projektowanie optymalnego układu

Wspólnie z klientem zespół Voortman projektuje cały układ w oparciu o aktualne lub przewidywane charakterystyki produkcji, takie jak rodzaj profili, długość produktów, liczba procesów, godziny pracy w tygodniu i budżet.

Bezpieczeństwo

Kompleksowy plan zapewniający bezpieczeństwo i ciągłość pracy linii produkcyjnej

Po zainstalowaniu maszyny lub linii produkcyjnej firma Voortman instaluje szereg środków bezpieczeństwa. Środki te obejmują kurtyny świetlne, linki awaryjne i przyciski zatrzymania awaryjnego. Voortman postawił sobie za priorytet dostarczenie bezpiecznej linii produkcyjnej, która nie zatrzymuje produkcji, gdy operator musi wejść do strefy bezpieczeństwa. Osiągnięto to dzięki zastosowaniu kurtyn świetlnych z bramkami, które umożliwiają załadunek i rozładunek podczas pracy maszyn, oraz dzięki dostarczeniu pilotów zdalnego sterowania z wyłącznikiem awaryjnym, z którego operatorzy mogą korzystać podczas wykonywania zadań w strefie bezpieczeństwa.

RÓŻNE SPECYFIKACJE DLA RÓŻNYCH POTRZEB

Znajdź to, co Ci najbardziej odpowiada!

W portfolio Voortman oferujemy wszechstronną gamę maszyn do wiercenia w profilach, z których każda ma unikalną specyfikację, aby zaspokoić różne potrzeby produkcyjne.

Poświęć czas na zdefiniowanie swoich opcji i znajdź maszynę, która idealnie pasuje do Twoich celów.

Skontaktuj się z nami, aby dowiedzieć się więcej i pozwól, aby nasz zespół ekspertów wspierał Cię na każdym kroku.

Dane techniczne

| Voortman V631 | |||

|---|---|---|---|

| Voortman V631/1050 | Voortman V631/1250 | ||

| Zakres roboczy | inch | 25/64 x 2 1/3 – 18 x 41 | 25/64 x 2 1/3 – 24 x 50 |

| Waga materiału | lbs | 33,000 | 43,650 |

| Wiercenie i ustawianie | Serwomotory | ||

| Prędkość pozycjonowania X | f/min | 180 | 180 |

| Prędkość pozycjonowania Y | f/min | 100 | 100 |

| Prędkość pozycjonowania Z | f/min | 100 | 100 |

| Urządzenia wiercące | 3 | 3 | |

| Prędkość | obr./min (bezstopniowy) | 0 - 4.500 | 0 - 4.500 |

| Zmieniarka narzędzi | 3 x 8 | 3 x 8 | |

| Uchwyt na wiertło | SK40 | SK40 | |

| Średnica wiertła (maks.) | inch | 13/64 - 2 | 13/64 - 2 |

| Gwintowanie | M6 - M30 | M6 - M30 | |

| Waga maszyny | lbs | 26,450 | 30,800 |