MO COMPACT

MASZYNA DO CIĘCIA PROFILI RUR

Precyzja i wydajność w kompaktowej konstrukcji, idealna do cięcia profili rur małych i średnich z zaawansowanymi systemami logistycznymi.

- 6 osi CNC dla wysokiej precyzji i czystych cięć

- Łatwa w obsłudze

- Najmniejsza powierzchnia wśród porównywalnych maszyn

Kompatybilna z rozwiązaniami programowymi:

Corobs | PypeServer

PRZEGLĄD

Voortman MO Compact została zaprojektowana dla branż wymagających wysokiej precyzji i wydajności w cięciu rur. Wyposażona w zaawansowane systemy logistyczne usprawnia obsługę rur, zwiększając produktywność i łatwość użytkowania. Idealna dla producentów pracujących z rurami małej i średniej wielkości, MO Compact wyróżnia się w zastosowaniach, gdzie kluczowa jest elastyczność, dokładność i powtarzalność; szczególnie cenna w sektorach takich jak instalacje mechaniczne, stoczniowy i budowlany, gdzie precyzyjne profile rur są niezbędne dla niezawodnego montażu i integralności konstrukcji.

MASZYNY W TEJ LINII PRODUKTÓW

HISTORIE SUKCESU

Bardzo cenimy naszych klientów i ich opinie; to one motywują nas do dalszego doskonalenia i innowacji. Ciekawi Cię, jak nasze maszyny robią różnicę? Posłuchaj bezpośrednio naszych klientów, którzy dzielą się swoimi doświadczeniami.

ZASTOSOWANIA

CECHY

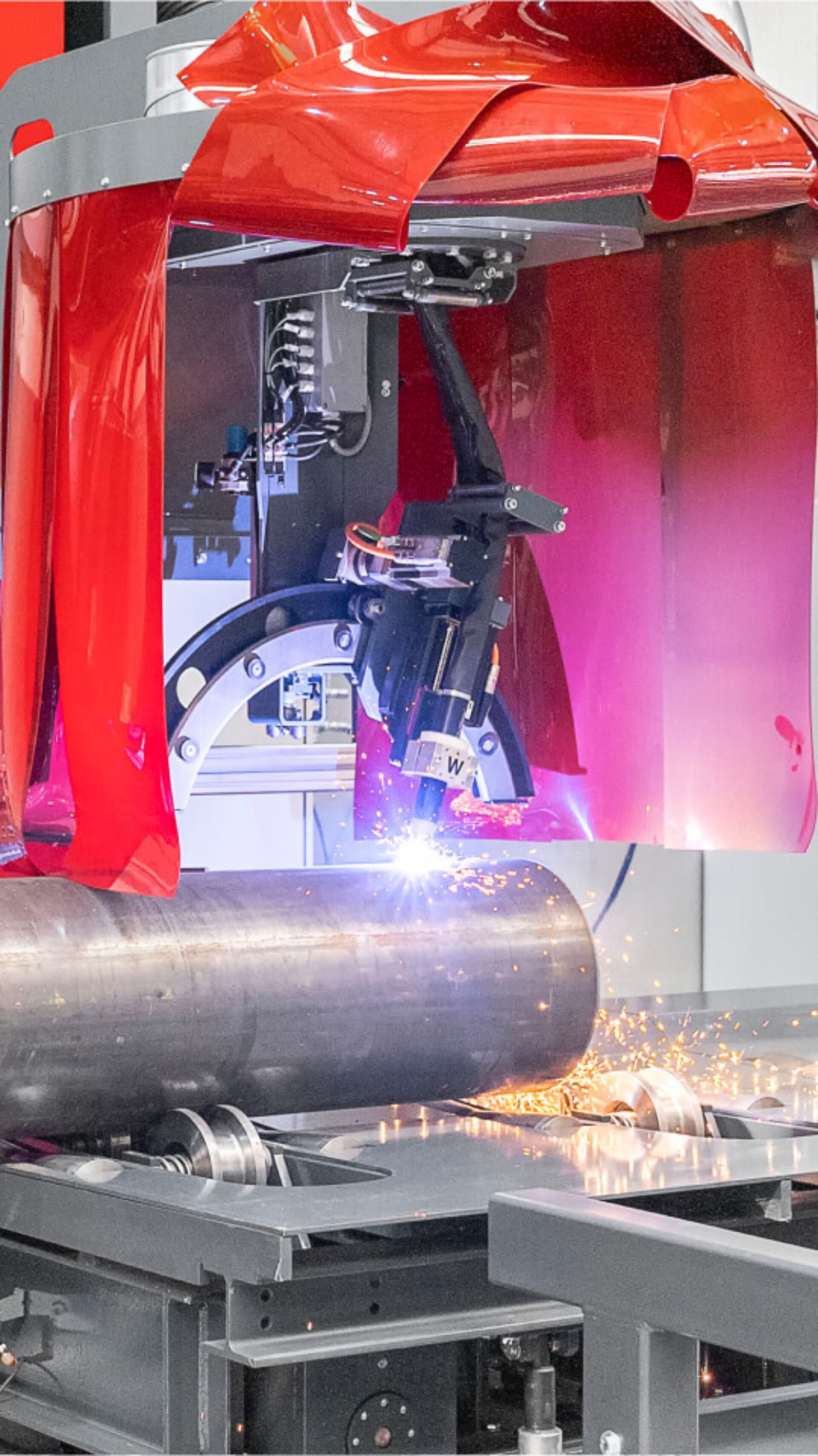

6 OSI CNC Z RETRAKCJĄ OSI W

Zapewnia precyzyjne, czyste cięcia, nawet wzdłuż spoin spawalniczych, dzięki zaawansowanej osi W, która cofa palnik przy osiągnięciu spoiny.

TRWAŁA KONSTRUKCJA

Zbudowana z wysokiej jakości materiałów, aby wytrzymać intensywne użytkowanie przemysłowe, gwarantując niezawodność na długie lata.

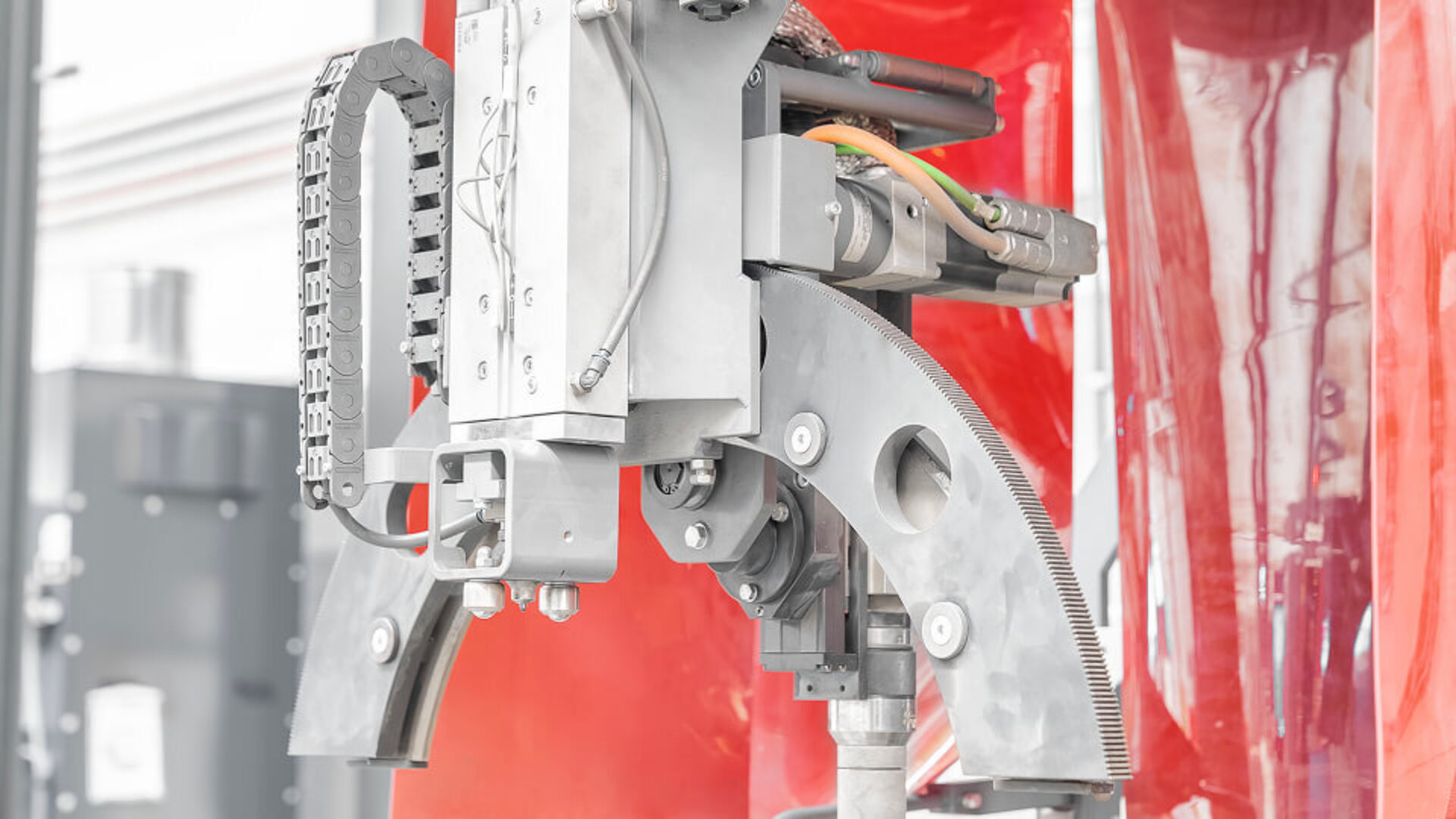

WYTRZYMAŁA GŁOWICA PALNIKA AZYMUTALNEGO

Zapewnia wyjątkową stabilność i prowadzenie palnika tnącego, co skutkuje wysoką jakością i powtarzalnością cięć.

KORZYŚCI

WYSOKA PRECYZJA ZA KAŻDYM RAZEM

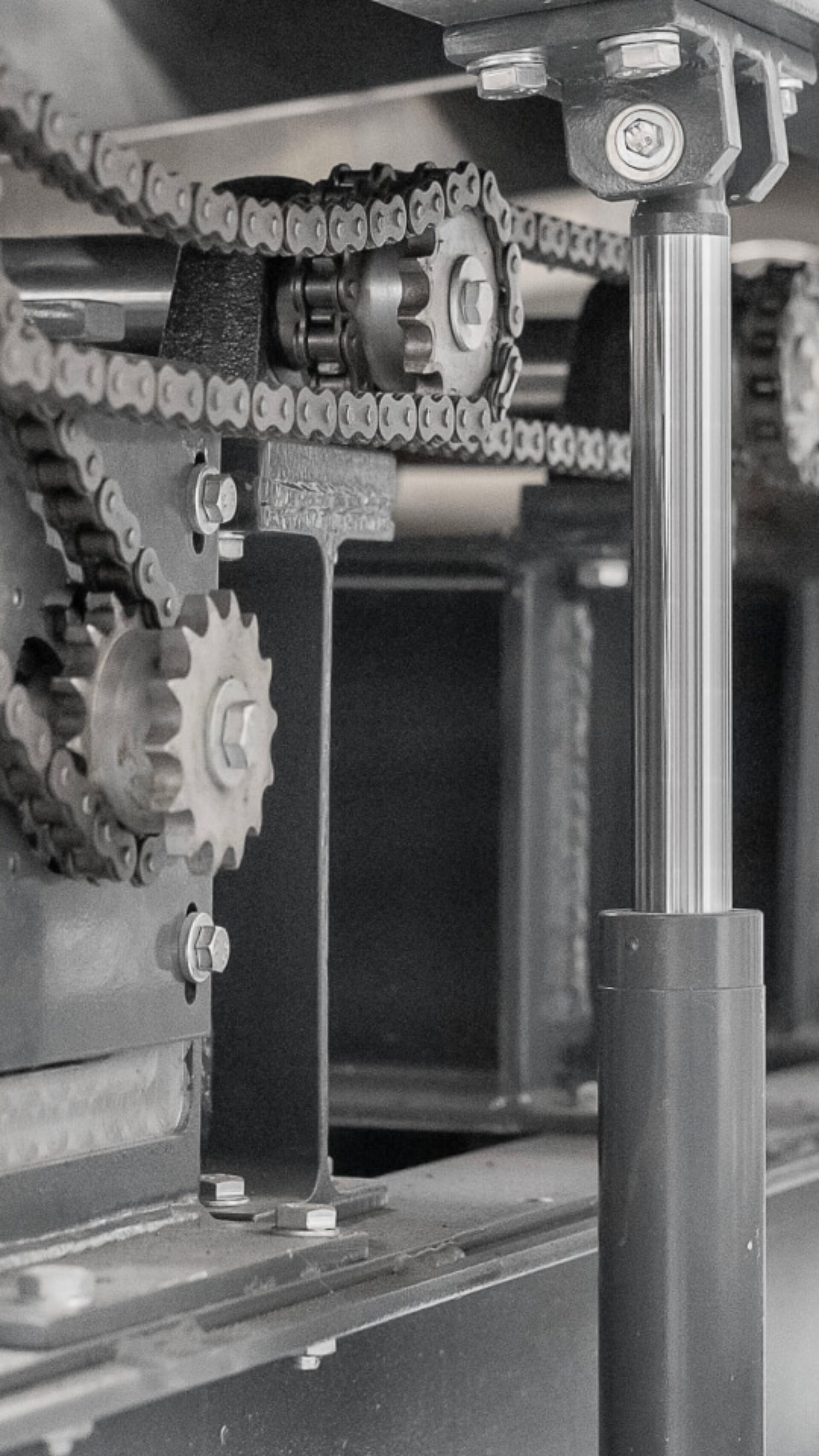

Systemy prowadnic liniowych i solidne napędy zębate gwarantują dokładne, powtarzalne cięcia z minimalnym odchyleniem.

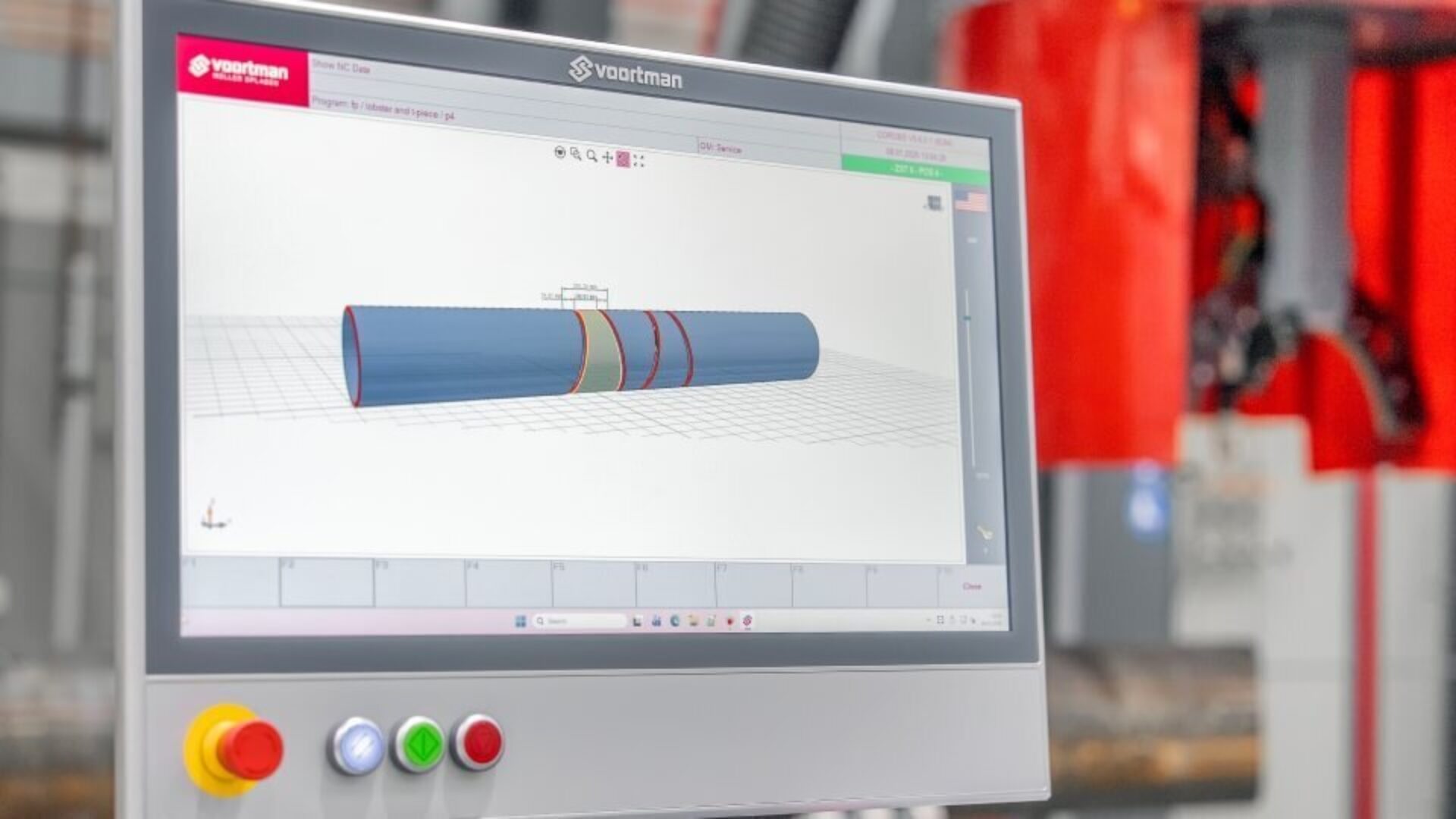

COROBS

Najbardziej zaawansowane oprogramowanie na rynku do generowania wymaganych kształtów cięcia z różnymi ukosami spawalniczymi.

OSZCZĘDNOŚĆ MIEJSCA

Zaprojektowana, aby zajmować minimalną powierzchnię, dzięki czemu idealnie nadaje się do zakładów z ograniczoną przestrzenią.

ŁATWA W OBSŁUDZE

Intuicyjny interfejs oprogramowania skraca czas szkolenia i upraszcza codzienną obsługę przez operatorów.

SPECYFIKACJE

600

Min./maks. zakres mocowania

48 - 610 mm

Maks. waga obrabianego elementu

4.000 kg

Powierzchnia montażowa

9.000 x 4.000 x 3.500 mm

900

Min./maks. zakres mocowania

48 - 914 mm

Maks. waga obrabianego elementu

4.000 kg

Powierzchnia montażowa

9.000 x 4.000 x 3.500 mm

Potrzebujesz więcej informacji?

Pobierz bezpłatne broszury, specyfikacje techniczne i dokumenty produktowe dla tej maszyny. Wszystko, czego potrzebujesz, aby podjąć świadomą decyzję, jest na wyciągnięcie ręki.

ZAKTUALIZUJ SWOJĄ MASZYNĘ

Logistyka

Zespoły logistyczne, takie jak stojak załadunkowy, przenośnik podający, przenośnik tnący, mechanizm wyrzutowy, stojak odbiorczy – z dowolnie wybieraną konfiguracją – skracają czasy załadunku i rozładunku w maszynie, zwiększając produktywność o około 30%.

Pakiety makr branżowych (WKRÓTCE)

Wybierz spośród dedykowanych zestawów makr zaprojektowanych dla konkretnych branż, z możliwością aktualizacji lub rozbudowy zgodnie z rozwojem Twoich potrzeb.

Technologia podwójnego cięcia

Wyposaż maszynę zarówno w cięcie plazmowe, jak i tlenowe, aby uzyskać maksymalną wszechstronność w obróbce materiałów.

PypeServer Enterprise

Seria MO jest standardowo wyposażona w CorObs do programowania bezpośrednio na maszynie. Dzięki PypeServer Enterprise można bezpośrednio importować pliki CAD, automatyzować funkcje takie jak siodła i O-lety oraz optymalizować zużycie materiału dzięki zaawansowanemu nestingowi uwzględniającemu wady materiału. PypeServer Enterprise przekazuje również aktualizacje produkcyjne w czasie rzeczywistym do PypeServer Cloud, usprawniając monitorowanie i koordynację.

ZAINTERESOWANY?

Skontaktuj się z nami

Chętnie Ci pomożemy! Niezależnie od tego, czy masz pytania, potrzebujesz wsparcia, czy chcesz dowiedzieć się więcej o naszych produktach i usługach, nasz zespół jest do Twojej dyspozycji.

Maszyny do cięcia rur Voortman MO obsługują zarówno cięcie plazmowe, jak i tlenowe. Plazma jest idealna do cienkich i średnich grubości ścianek, zapewniając dużą prędkość i precyzję, natomiast cięcie tlenowe lepiej sprawdza się przy bardzo grubych ściankach rur. Dodatkowo cięcie tlenowe może wykonywać bardziej strome kąty niż plazma, co daje większą elastyczność przy złożonych przygotowaniach do spawania. Dzięki temu dla każdego materiału i projektu dostępna jest odpowiednia technologia.

W zależności od modelu maszyny można obrabiać rury o średnicach od 50 mm do 4000 mm. Obsługiwane są długości do 18 metrów. Plazma zazwyczaj obsługuje grubości ścianek do 50 mm, natomiast cięcie tlenowe umożliwia cięcie znacznie grubszych rur. Należy pamiętać, że kąt cięcia wpływa na efektywną długość cięcia, więc sama grubość ścianki nie determinuje czasu ani możliwości cięcia; bardziej strome ukosy skutkują dłuższymi cięciami. Można ciąć wszystkie popularne materiały, w tym stal węglową i stal nierdzewną, szeroko stosowane w branży offshore, stoczniowej i budowlanej na całym świecie.

Maszyny Voortman MO do cięcia rur mogą wykonywać różne otwory, ukosy, cięcia pod kątem, siodła, cięcia kopułowe i połączenia odgałęzień. Ruch palnika w wielu osiach umożliwia precyzyjne profile 3D, zapewniając gotowość rur do spawania lub montażu bez dodatkowej pracy ręcznej.

Cięcie ukosowe jest kluczowe w przygotowaniu do spawania. Tworzy odpowiedni kąt i kształt krawędzi na końcu rury, zapewniając mocne, czyste spoiny i zmniejszając potrzebę dodatkowego szlifowania lub ręcznego przygotowania.

Tak, maszyny Voortman MO do cięcia rur są w pełni sterowane CNC, a programy cięcia generowane są przy użyciu naszego oprogramowania COROBS CAD/CAM. COROBS optymalizuje ścieżki cięcia, automatyzuje ruchy palnika i minimalizuje udział operatora, dzięki czemu produkcja jest szybsza i bardziej powtarzalna.

Maszyny Voortman MO do cięcia rur zapewniają wyższą dokładność, powtarzalność i wydajność w porównaniu z metodami ręcznymi. Złożone geometrie można ciąć w jednym ustawieniu, zmniejszając ilość odpadów, oszczędzając czas i zapewniając spójną jakość wszystkich elementów.