Corte de Chapa compacto y flexible

Voortman V303 y V304

Una sinergia perfecta entre máquina y taller

FLEXIBILIDAD EN EL CORTE Y MARCADO DE CHAPAS

En un espacio compacto

¿Busca una máquina de corte y Marcado de chapas compacta pero flexible y repleta de funciones bien pensadas? Entonces nos gustaría presentarle nuestras Voortman V303 y V304. Estas máquinas gemelas ofrecen características y ventajas idénticas, pero con una distinción clave: la V304 permite el corte con antorcha multioxi, de 3 a 6 antorchas.

Ambas máquinas incorporan el software VACAM de última generación que Automatiza la producción de Chapas y proporciona gran cantidad de información en tiempo real. Con el panel táctil más grande del mercado y una interfaz fácil de usar, los operarios pueden navegar sin esfuerzo por todo el procedimiento de corte. Nuestro objetivo sigue siendo ofrecer una calidad excepcional minimizando la intervención manual y garantizando la máxima eficiencia. Gracias a la "Xtensive tecnologia de Bisel", incluso los cortes de Bisel más complejos están ahora totalmente automatizados, eliminando las correcciones manuales o el precorte, ahorrándole tiempo y esfuerzo. Estas son sólo algunas de las muchas ventajas de la V303 y la V304. Siga navegando para ver más funciones sorprendentes.

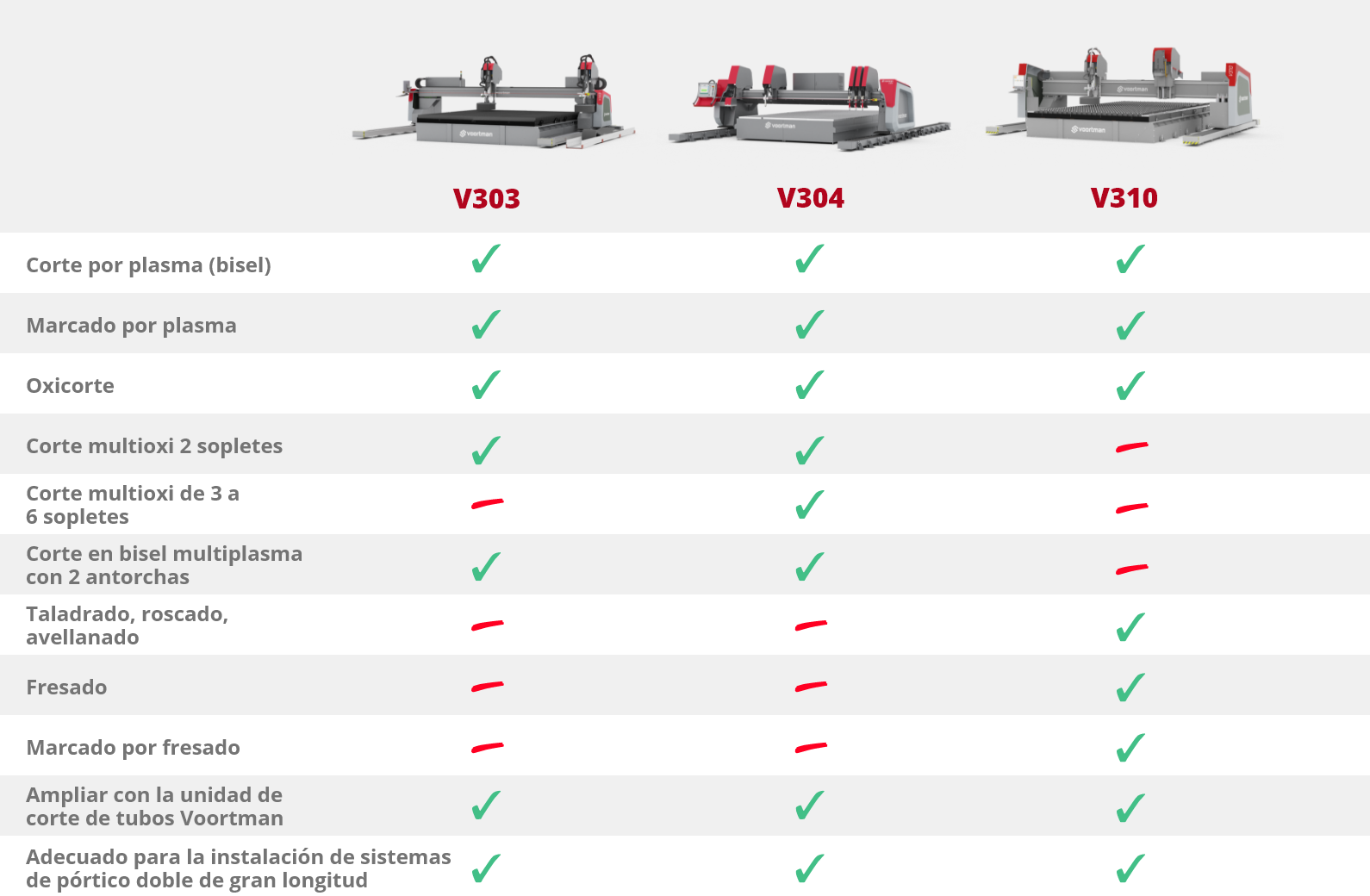

CONOZCA LA GAMA DE PÓRTICO MÓVIL PARA PROCESAR PLACAS

Voortman presenta una variada selección de máquinas de Pórtico móvil para procesar placas, diseñadas para satisfacer diversos requisitos de producción. Descubra la gama, compare los procesos soportados y seleccione la máquina ideal para alcanzar sus objetivos de Procesamiento.

DESBLOQUEE EL PODER DEL CORTE CON MÚLTIPLES SOPLOS DE OXÍCOLEO

Con el Voortman V304

¿Ha pensado alguna vez en aumentar su producción con múltiples Sopletes de oxicorte? Conozca el revolucionario Voortman V304. Como orgulloso hermano del V303, el V304 comparte todas las especificaciones de renombre similares, pero con un giro - que permite la operación multi-oxy de 3 a 6 antorchas, trayendo una gran cantidad de beneficios.

1. AMPLIAR LA INTERACCIÓN CON SU MÁQUINA INTERACTUAR CON SU MÁQUINA

Una sinergia perfecta entre la máquina y el taller

Con el fin de proporcionarle la mayor cantidad de información sobre la máquina y mantener su máquina de procesar placas funcionando lo más eficientemente posible, se han añadido algunas funcionalidades innovadoras a nuestro Software de control VACAM. Tu puedes nombrar a tus Operadores como Jefes, ya que su tarea principal cambiará de operar la máquina a cargar y descargar y gestionar todo el Taller. ¿Cómo? Lea más abajo

Optimiza todo Tu Procesamiento de Producción

Instalacion perfecta con los modulos SigmaNEST

Todas las nuevas funciones de la V303 y la V304, que contribuyen a una mayor interacción y retroalimentación, se adaptan muy bien a los módulos SigmaNEST existentes. El uso de la solución avanzada de Nesting (Anidado) SigmaNEST en combinación con las máquinas Voortman, permite optimizar todo Tu proceso de fabricación, desde la preparación del trabajo hasta el producto final, mejorando así la rentabilidad de Tu negocio. Profundicemos un poco más en los módulos específicos de SigmaNEST y en las ventajas que Tu obtienes de ello.

2. GARANTIZADA LA MAYOR CALIDAD POSIBLE

Sin intervención manual

Con la nueva "Xtensive Bevel Cutting technology", incluso el corte de biseles complejos está totalmente automatizado y no requiere corrección manual ni siquiera corte previo de muestras. Combinado con nuestro Inhibidor de escoria, para minimizar la Escoria durante la Perforacion, la Tecnologia TrueVolt y la Tecnologia Xtensive Hole, la V303 y la V304 son capaces de cortar los productos mas complejos de forma totalmente automatica. Impulsadas por la experiencia y la innovación.

ADD-ON / Unidad de corte de Tubo Voortman

Aumente la flexibilidad añadiendo nuestra Unidad de corte de tubo Voortman

Fácil de integrar y añadir a su V303 existente o nueva, Máquina de procesar placas V310 o V304.

LA MEJOR CALIDAD

DE CORTE DEL MERCADO

FÁCILMENTE INTEGRADO

Y USABLE

AHORRE TIEMPO

EN LOGISTICA

MENOS DEPENDIENTES

DE LOS PROVEEDORES

3. HAGA LAS COSAS FÁCILES

Para su jefe de taller

Por supuesto, todavía hay ocasiones en las que sus jefes de taller se dan cuenta de que tienen que realizar operaciones manuales en la máquina o alrededor de ella. En ese caso, hagámoslo lo más fácil posible para ellos. Piense en la facilidad de carga y descarga gracias al Carril X bajo de la máquina, en la facilidad de limpieza de la Mesa de corte gracias a la Mesa de corte desarrollada En casa por Voortman y mucho más.

WEBINAR / Voortman & Hypertherm

¿CÓMO MEJORAR SU GESTIÓN DE CONSUMIBLES DE PLASMA

Encontrar el punto óptimo para cambiar los Consumibles es clave, ¿verdad? En nuestro Webinar con Hypertherm, discutimos varios temas relacionados con la mejora de Gestion de consumibles de plasma. Nuestros expertos compartieron ideas prácticas y estrategias inteligentes que Tu puedes aplicar inmediatamente a tus operaciones diarias. Prepárese para llevar su Gestion de consumibles de plasma al siguiente nivel con la grabación de nuestro Webinar

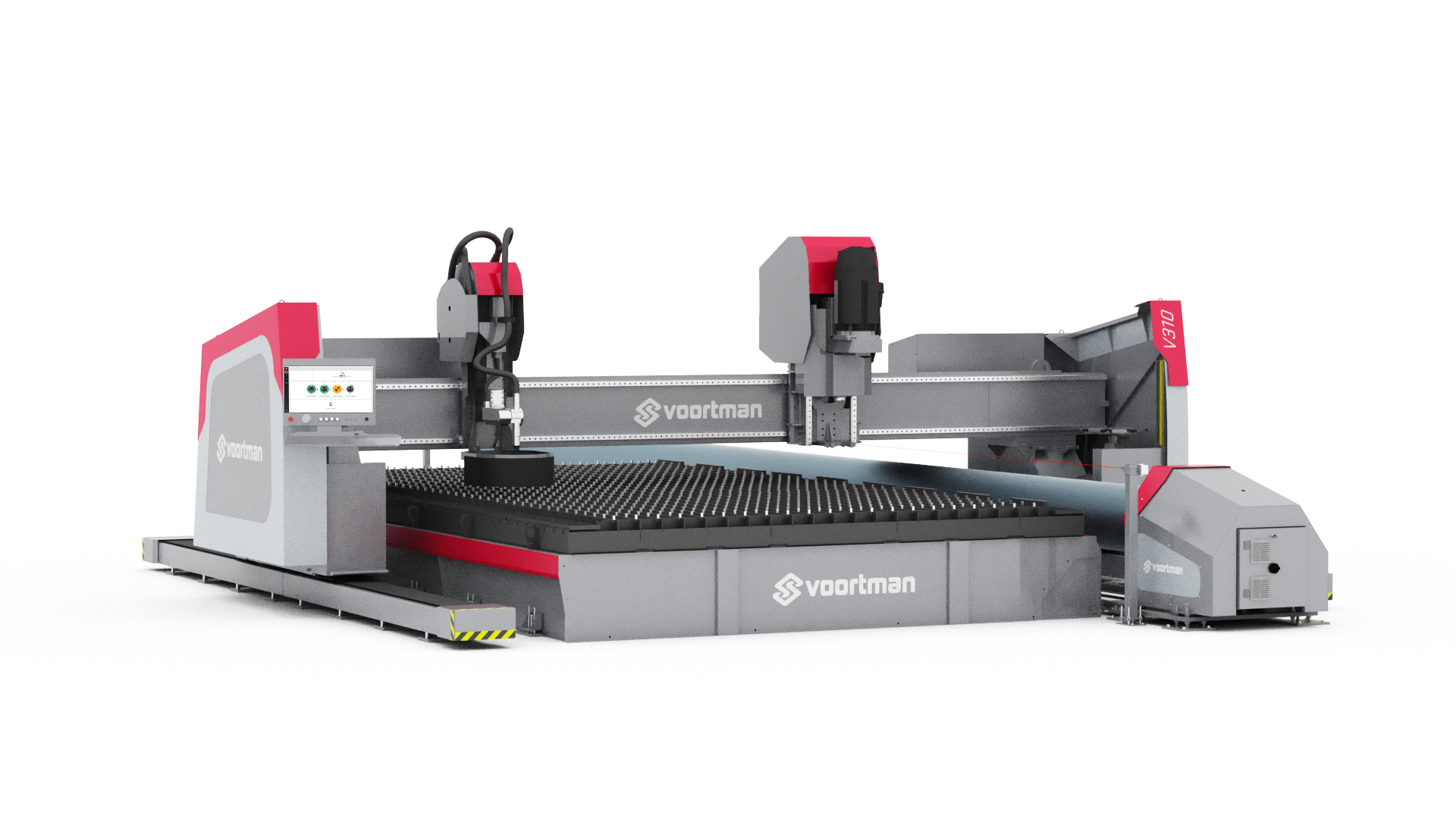

4. MÁXIMO TIEMPO DE ACTIVIDAD Y CAPACIDAD

Tú tienes todo el control

Esta máquina te permite apoyar y agilizar al máximo las operaciones manuales. Tu tiempo de inactividad será lo más corto posible, con poca o ninguna influencia en el proceso de corte y en la calidad del producto. Nuestros expertos del servicio de atención al cliente están a su disposición las 24 horas del día y también ofrecemos muchas opciones para evitar posibles tiempos de inactividad. Debido a que todas nuestras Maquinas de corte de chapas con Pórtico móvil utilizan los mismos Carriles X, Tu puedes combinar o ejecutar diferentes procesos simultáneamente. Tu capacidad deseada siempre será la adecuada.

Especificaciones

| Voortman V303 y V304 | |||

|---|---|---|---|

| Voortman V303 | Voortman V304 | ||

| Anchura de trabajo | pies | 6 - 10* | 6-16* |

| Longitud de trabajo | pies | 13 - 100* | 13 - 100* |

| Velocidad de corte | f/min | 0 - 23 | 0 - 23 |

| Velocidad de desplazamiento rápido | f/min | 65 | 65 |

| Espesor máx. de corte | pulgada | 1/8 - 8 | 1/8 - 8 |

| Numero maximo de Antorchas de Plasma (Biseles) | 2 | 2 | |

| Numeracion maxima de unidades de Oxi acetileno | 2 | 6 | |

| * Mayor anchura y longitud disponibles bajo pedido | |||

FOLLETO DE PRODUCTO V303

¿Interesado en obtener una rápida visión general de lo que es el V303?

FOLLETO EN PROFUNDIDAD / Procesamiento de Chapas

Transforma tu Cadena de valor con la Automatizacion y Digitalizacion de Voortman