PRÉSENTATION

DU VOORTMAN FABRICATOR

machine de montage et de soudage entièrement automatisée pour l’industrie sidérurgique

Faire défilerVOTRE SOLUTION À LA PÉNURIE DE SOUDEURS QUALIFIÉS

Les exigences du marché dans le secteur du BTP évoluent rapidement, ce qui entraîne de plus en plus de difficultés pour les fabricants de structures métalliques. Le défi le plus répandu est le besoin urgent de livrer les projets dans les délais, en combinaison avec une diminution constante de la disponibilité des monteurs et soudeurs qualifiés.

C’est là qu’intervient le Voortman Fabricator, un système de soudage automatique révolutionnaire pour les structures métalliques.

Présentation du Voortman Fabricator

Le Fabricator est le premier système de soudage pour structure métallique, dont la souplesse vous permet de choisir entre Fit & Weld (installation et soudage) ou uniquement Fit (Installation). Nous proposons les délais de réalisation les plus rapides, une efficacité maximum dans l’utilisation de l’espace et une flexibilité basée sur le choix, d’où le retour sur investissement le plus rapide sur le marché.

- Assurer un projet dans les délais impartis avec une capacité de soudage fiable et flexible ;

- Accéder à une machine à tout faire flexible, libre de toute contrainte du marché ;

- obtenir des soudures constantes et de haute qualité, dépasser les tolérances des matériaux ;

- Assurer le retour sur investissement le plus rapide sur le marché.

ROI

EFFECTIF ÉLEVÉ

Excellent en termes de vitesse, d’agilité,

d'utilisation de l’espace,

et de mise en œuvre sans effort.

EMPREINTE

RÉDUITE

Nécessite beaucoup

moins d’espace que le

soudage manuel

TRÈS

FLEXIBLE

Contrairement à d’autres systèmes,

le Fabricator propose

à la fois les options de montage seul et

de montage avec soudure

LE PLUS SIMPLE

DE L’INDUSTRIE

Livré avec

des outils automatisés qui

facilitent au maximum

la préparation du travail

DESIGN COMPACT

ET ENCOMBREMENT RÉDUIT

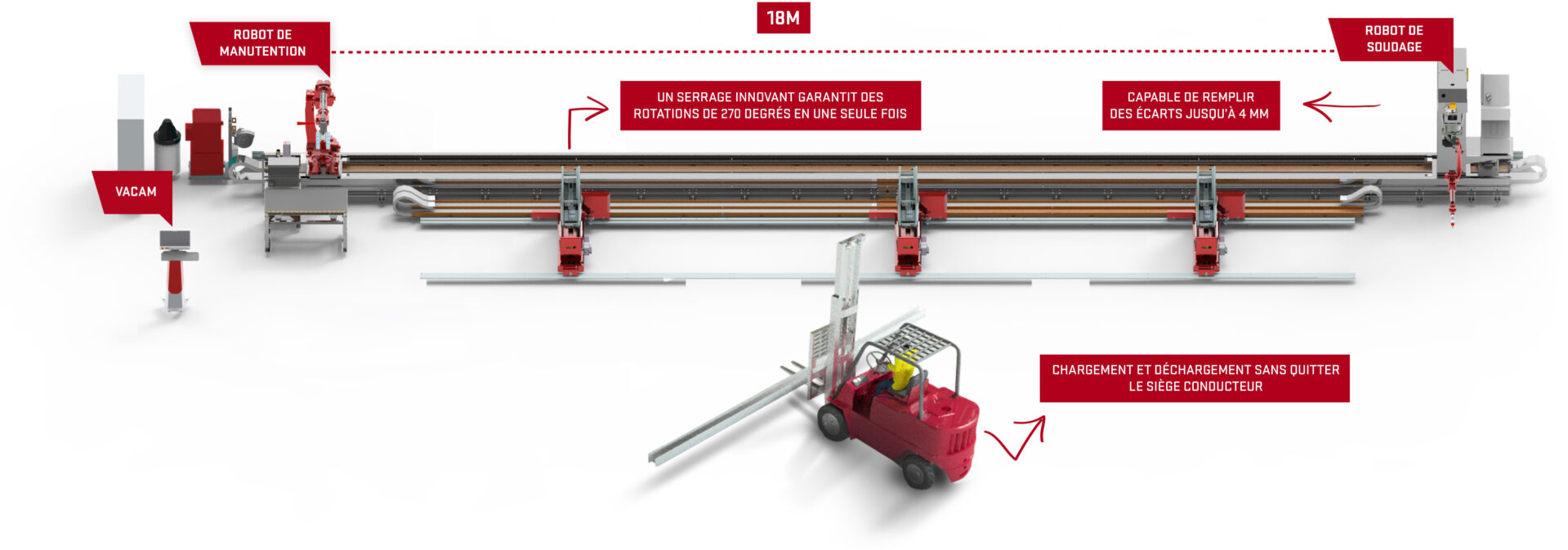

Découvrez la solution idéale pour les fabricants de structures métalliques qui cherchent à optimiser leur espace de travail et à rationaliser leurs procédés de production. Grâce aux rails judicieusement positionnés d’un côté, le chargement et le déchargement sont faciles à réaliser. Le Fabricator est un système peu encombrant qui s’adapte facilement, même dans les petits ateliers, grâce à sa conception compacte et à son encombrement réduit.

LONGUEURS DE PROFILÉS

JUSQU’À 24 M

Les longueurs de soudage allant jusqu’à 24 m en font le choix idéal pour les projets de soudage à grande échelle. Pour encore plus de précision et de flexibilité, les chenilles dépassent la longueur de soudage maximale. Cela permet aux robots de sélectionner une position de voie optimale pour le soudage, tout en évitant les positions uniques. Grâce à cette fonctionnalité avancée, le Fabricator offre une efficacité et un rendement maximum, ce qui accélère la réalisation des projets tout en maintenant des normes de qualité élevées.

FACILE À UTILISER DANS

TOUS LES ENVIRONNEMENTS

Le chargement peut s’effectuer à l’aide d’un chariot élévateur à fourche, d’un chargeur latéral ou d’un pont roulant, ce qui facilite son utilisation dans n’importe quel environnement. Choisissez la méthode qui convient le mieux à l’agencement et aux besoins spécifiques de votre atelier.

ROTATIONS RAPIDES POUR

LE FLUX LE PLUS EFFICACE

Conçu pour fournir un soudage efficace et fiable, ce système est idéal pour les grands assemblages comportant plusieurs composants. La rotation robuste de la poutre principale permet un mouvement rapide entre les positions de soudure, garantissant un nombre maximum de pièces fixées efficacement en moins de temps, ce qui en fait le choix le plus rentable.

“Nous pensons que le travail que vous économisez en aval de votre production ne doit pas être poussé en amont. Nous nous engageons à respecter ce principe en fournissant des solutions conçues pour éviter que cela ne se produise."

HENK-JAN VOORTMAN - INGÉNIEUR D’APPLICATION

PAS DE TEMPS MORT

Grâce à leur processus de configuration simple, nos robots de soudage automatiques se démarquent vraiment de la concurrence. L’attention que nous portons à la préparation du travail est aussi essentielle, car le succès de votre machine et son retour sur investissement dépendent à la fois de détails et d’une préparation minutieuse.

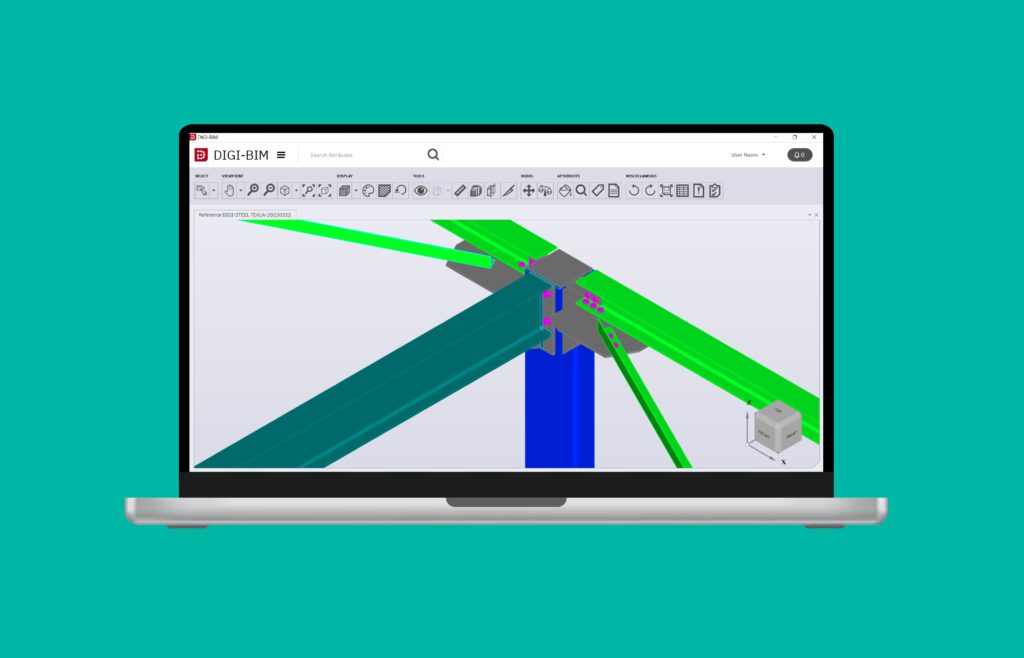

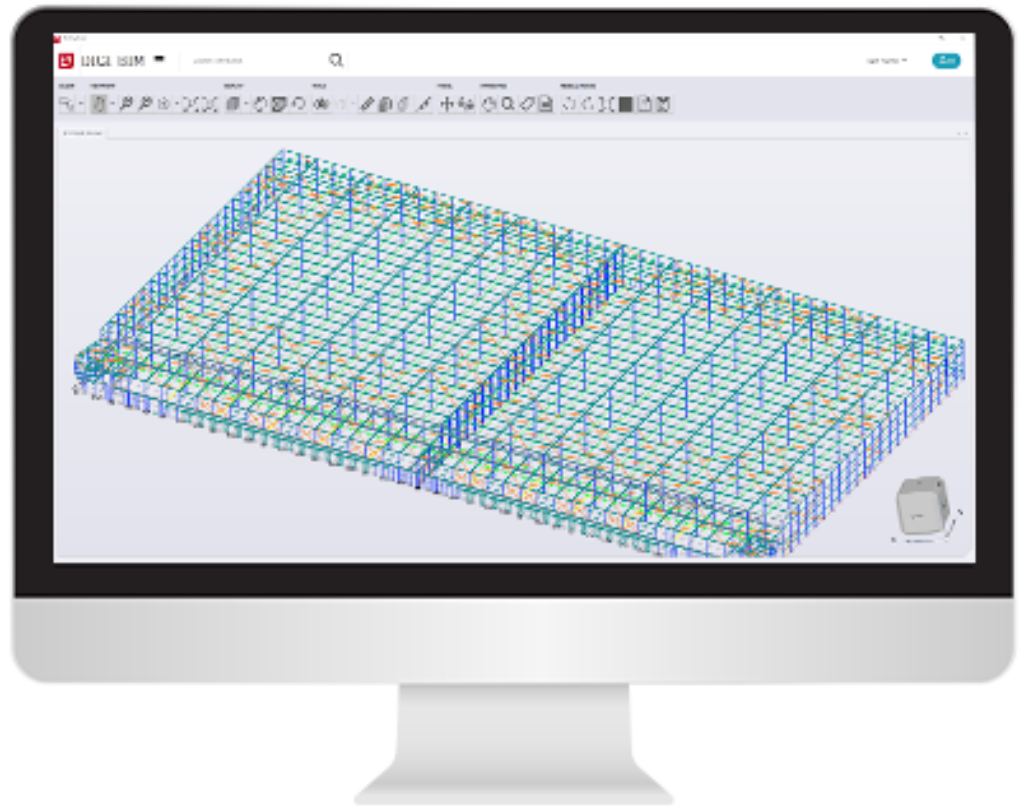

LA COMMODITÉ DU DIGI-WELD

Depuis des dizaines d’années, le secteur des structures métalliques fait déjà confiance aux systèmes 3D Steel Engineering pour concevoir les structures les plus complexes. Cependant, jusqu’à récemment, cette technologie visait toujours à générer des dessins d’atelier 2D à partir d’un modèle. Elle n’a pas été conçu en tenant compte du soudage robotisé, ce qui signifie que la récupération des données de soudage numériques à partir de modèles d’ingénierie n’est pas une tâche très simple. Pour combler ce fossé entre les processus manuels et les processus automatisés, nous utilisons DIGI-WELD : un système innovant qui libère le potentiel du soudage entièrement automatique tout en conservant des normes de précision et d’assurance qualité.

DIGI-WELD est incontournable pour le Fabricator, fournissant des outils automatisés pour simplifier le processus décisionnel et d’évaluation des projets de soudage.

SIMPLIFIEZ VOS TÂCHES DE PRODUCTION AVEC DIGI-WELD

OPTIMISEZ SANS EFFORT VOTRE FLUX DE PRODUCTION GRÂCE À NOTRE SOLUTION SIMPLE À UTILISER.

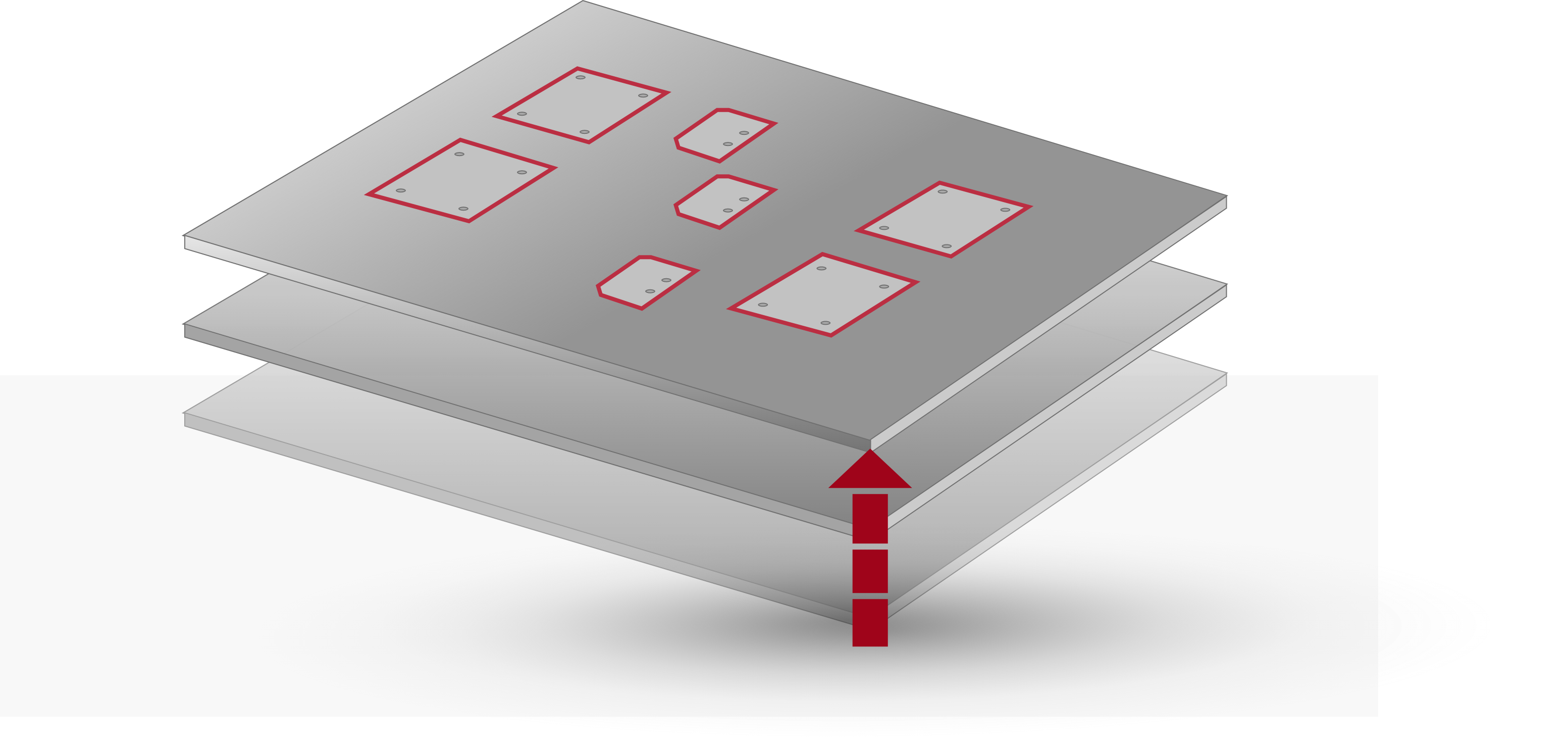

ÉTAPE 1

EXPORTATIONS DE MODÈLES 3D SANS EFFORT

DIGI-WELD offre une exportation entièrement automatique des modèles, y compris la gestion des versions, en tant que processus d’arrière-plan dans le cloud. Cela vous permet de continuer à travailler sans fatiguer votre processeur. De plus, notre plateforme offre une interface transparente avec des programmes de pointe tels que SDS2 et Tekla Structures.

ÉTAPE 2

CARTOGRAPHIE DE SOUDAGE AUTOMATISÉ

DIGI-WELD fournit aux utilisateurs une représentation visuelle de l’ensemble du modèle 3D. Le processus de replanification des modèles fonctionne parfaitement en arrière-plan. Grâce à ses filtres de faisabilité configurables, les utilisateurs peuvent rapidement trouver et manipuler avec maîtrise des phases et des assemblages prêts pour l’usinage par le Fabricator. Il offre même des fonctionnalités avancées telles que la restructuration des soudures et la génération de trajectoires de soudure pour rationaliser le processus de fabrication.

Au cours du processus de remise en état, DIGI-WELD restructure systématiquement les soudures et génère efficacement des trajectoires de soudage pour tous les raccords sur l’ensemble du modèle.

ÉTAPE 3

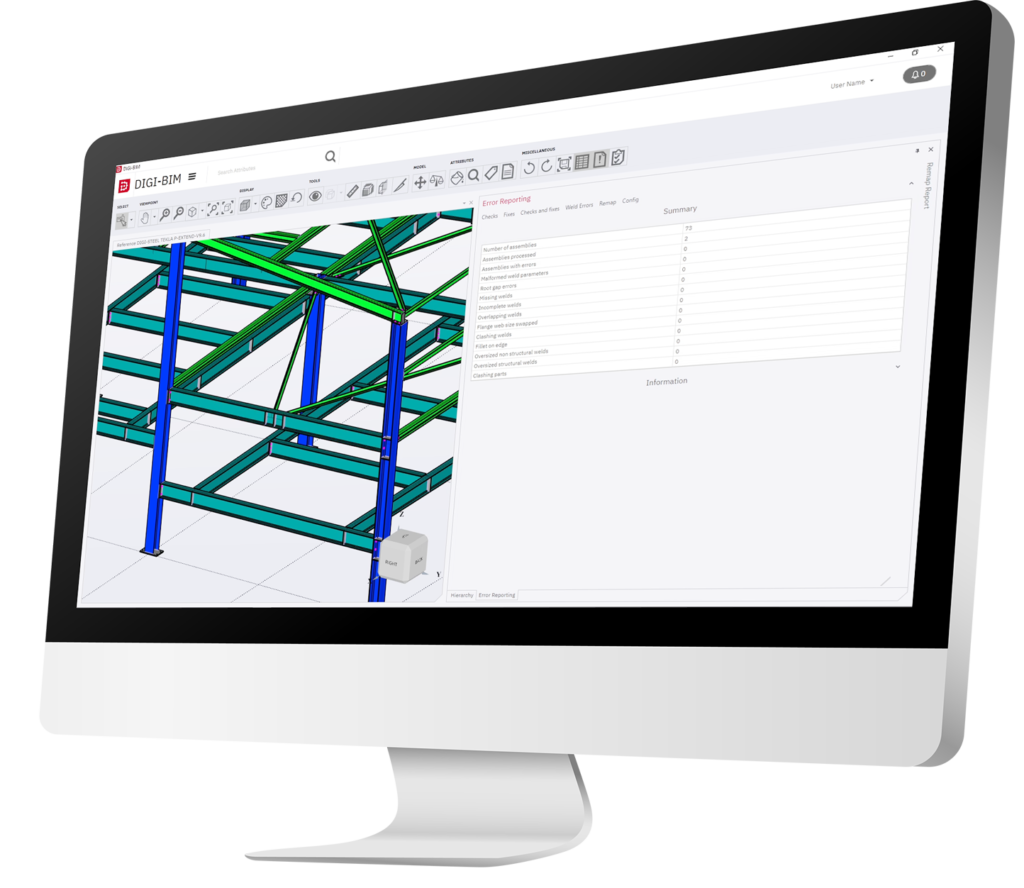

OBTENEZ DES MODÈLES SANS ERREUR

Les outils automatisés sont capables de détecter et de corriger toutes les erreurs dans des modèles entiers en une seule opération. Cela inclut les soudures manquantes, les soudures d’angle ou les soudures d’arête incomplètes sans couverture suffisante du sol, ainsi que les soudures qui se chevauchent ou qui entrent en collision. Avec ces outils à votre disposition, vous avez l’assurance que votre travail sera sans erreur.

La vérification et la résolution des problèmes sont gérées intégralement dans un environnement cloud sécurisé. Avec le traitement informatique dématérialisé dans le cloud, vous bénéficiez d’une flexibilité ultime ; toutes vos données sont accessibles depuis n’importe quel type d’appareil, à tout moment. De plus, des calculs importants sont effectués à distance afin que votre poste de travail local ne soit pas encombré par une charge de traitement importante !

VACAM reçoit toutes les données formatées dans un format Voortman unique. Notre format de données innovant a été spécialement adapté aux besoins de nos machines et de nos processus. Ce développement exclusif nous permet de dépasser les limites précédentes et de maximiser notre plein potentiel. La flexibilité de ce format permet une adaptation facile et des améliorations futures.

ÉTAPE 4

TOUT CE DONT VOUS AVEZ BESOIN EN UN SEUL LIEU

Pensez à utiliser DIGI-WELD comme plateforme de distribution unique. L’outil contrôle et répare automatiquement les données de soudage pour l’ensemble de votre modèle, ce qui constitue un point de départ idéal pour planifier les travaux du Fabricator et les travaux manuels de soudage. Grâce à son interface conviviale et à ses fonctionnalités complètes, vous pouvez rationaliser vos flux de production tout en bénéficiant d’une efficacité et d’un rendement accrus.

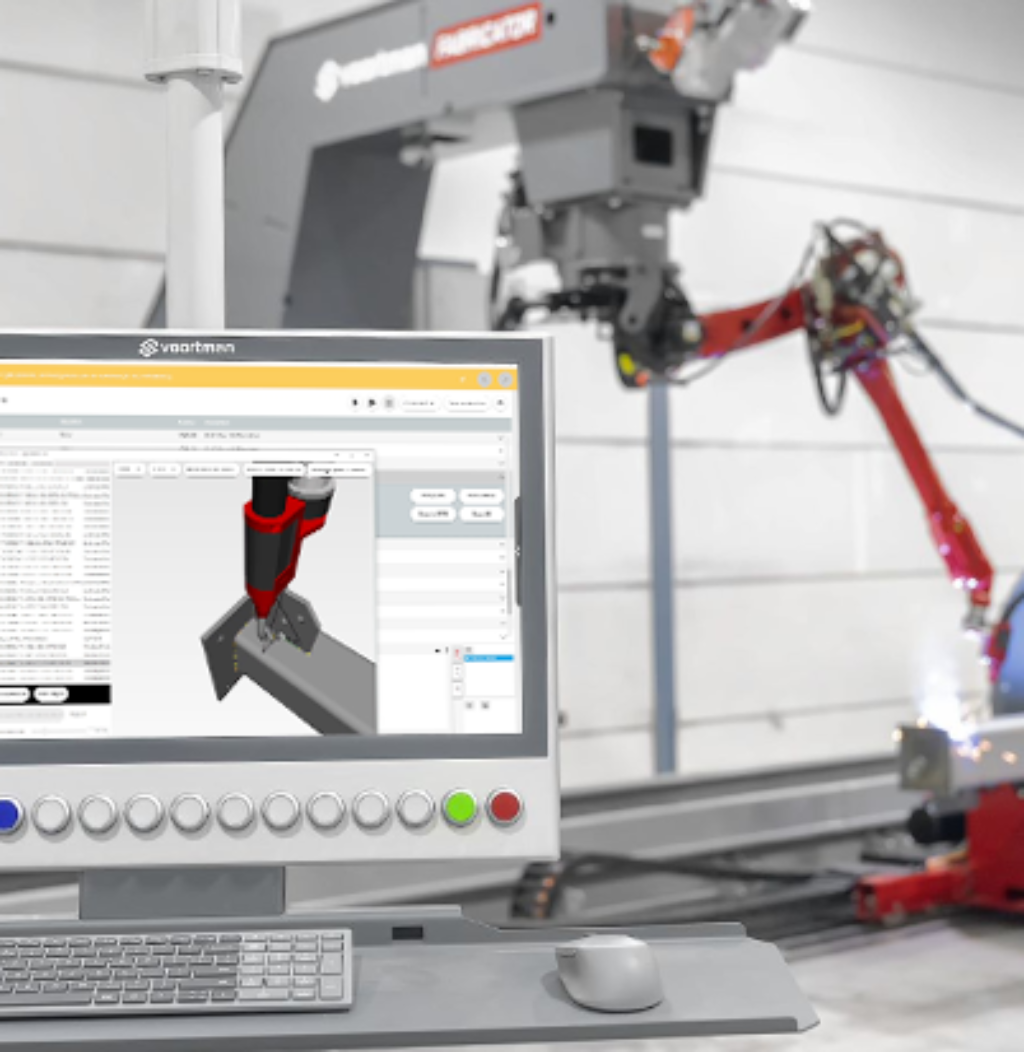

ÉTAPE 5

PRENDRE DES DÉCISIONS INFORMÉES

VACAM définit la faisabilité des sous-groupes, les délais de production, etc., afin que vous puissiez prendre des décisions éclairées. Il prend en compte des facteurs tels que le poids, la taille et l’accessibilité de la torche afin de déterminer si un assemblage particulier doit être entièrement soudé automatiquement, partiellement automatisé ou manipulé complètement manuellement.

DIGI-WELD s’intègre parfaitement à VACAM, rationalisant la production de sorte qu’après avoir importé depuis DIGI-WELD, aucune opération manuelle n’est nécessaire sur l’appareil. Cela crée un pipeline de production continu et vous n’avez qu’à lancer la production.

Si un assemblage ne peut pas être soudé de manière entièrement automatique, VACAM fournit des informations complètes et détaillées sur les parties qui peuvent et ne peuvent pas être soudées, avec des explications complètes pour chacune d’elles. VACAM calcule également l'ordre des tâches sur la base d’une efficacité maximale tout en tenant compte de la thermoformation des principaux et des sous-ensembles, garantissant des résultats de qualité supérieure à chaque fois. Vous n’avez pas à vous inquiéter des pertes de temps pendant l'usinage. Il effectue des rotations rapides à 270 degrés, de sorte que le côté usiné est peu important. Grâce à ces précieuses ressources, vous pouvez prendre des décisions éclairées sur la meilleure façon de progresser au sein de votre atelier.

ÉTAPE 6

FAIRE DES ESTIMATIONS UTILES

Le temps, c’est de l’argent, et avec la difficulté croissante que pose l'estimation manuelle des processus complexes tels que l’assemblage et la soudure, disposer d’une solution logicielle fiable telle que VACAM peut vraiment aider. Il aide à réaliser des estimations correctes tout en fournissant des données pertinentes sur la production. VACAM compare les temps de soudage empiriques aux temps de soudage prévus et met en évidence les longueurs de tous les soudages, les calendriers de production complets et leurs mises à jour de l’état de production. Avec VACAM, les prévisions deviennent plus précises, le temps de travail plus efficace et une marge bénéficiaire plus élevée peut être atteinte.

Le fabricator est compatible avec notre tableau de production en temps réel EVI, Extended Voortman Insights. EVI est une excellente solution pour réduire les arrêts de production de vos machines tout en contribuant à maintenir votre productivité sur la bonne voie. Grâce à EVI, vous bénéficiez d’un aperçu de la production, de l’historique de productivité des machines et des raisons des temps d’arrêt.

IMPORTER DES DONNÉES DANS LE CONTRÔLE DU FABRICATOR À PARTIR D’UN ENVIRONNEMENT DE BUREAU

SANS INTERRUPTION VISIBLE POUR LES OPÉRATEURS DES MACHINES

VALIDATION À PARTIR D’UN ENVIRONNEMENT BUREAUTIQUE

Garantir une disponibilité élevée avec le Fabricator est essentiel pour obtenir un retour sur investissement optimal ; limiter les interruptions de production contribue à la réussite de l’exploitation. Avec l’édition VACAM Office, les préparateurs de travail peuvent importer rapidement des données dans le contrôle du Fabricator à partir d’un environnement de bureau sans interruption visible pour les opérateurs utilisant des machines. Le logiciel valide les informations importées pour garantir que tout est correct avant qu’elles ne soient traitées, ce qui permet à votre opérateur d’appuyer sur le bouton et de quitter le poste de travail sans souci.

PARAMÈTRES DE SOUDURE OPTIMISÉS

VACAM Office Edition facilite le choix des assemblages à fabriquer sur le Fabricator. Grâce à sa pré-vérification automatisée, VACAM fournira un pourcentage d’adéquation pour chaque assemblage importé et ces informations peuvent même être exportées et partagées avec un logiciel MRP externe tel que DIGI-STEEL.

Les assemblages prêts pour la production sur le Fabricator sont libérés de VACAM Office et s’affichent directement sur le panneau de commande VACAM de l’appareil. Le logiciel VACAM garantit que la qualité des soudures est conforme aux normes en vigueur grâce à l’optimisation des paramètres pour obtenir les résultats escomptés

INTÉRESSÉ PAR LE DIGI-WELD ?

Simon Inman montre comment il est facile d'utiliser DIGI-Weld.

Au cours du processus de réagencement, Simon démontre la capacité de DIGI-WELD à restructurer efficacement les soudures et à générer des chemins de soudure pour tous les assemblages du modèle. L’étape suivante est la fonction de vérification et réparation, qui utilise des outils automatisés pour identifier et corriger rapidement et en même temps toute erreur dans l’ensemble du modèle. Tout étant accessible depuis le cloud, vous pouvez juger par vous-même de sa puissance: Faites un essai !

CHAQUE SYSTÈME FABRICATOR COMPREND DES COMPOSANTS ET CARACTÉRISTIQUES INDUSTRIELS HAUT DE GAMME :

- Robot de soudage à l’arc Panasonic industriel à 6 axes

- Robot de manutention industriel Panasonic à 6 axes

- Un seul type de rail de robot « unilatéral » ;

- Source d’alimentation de soudage 450 A intégrée de type SP-Mag/Hyper Dip Pulse ;

- Torche de soudage refroidie par eau avec système de déconnexion rapide ;

- Refroidissement du compresseur avec régulation de la température ;

- Unité de nettoyage mécanique de torche ;

- Package Wire Wizard ;

- Positionneurs rotatifs avec serrage hydraulique. Charge utile jusqu’à 6 000 kg/13 227 lbs. pour 3 rotateurs ;

- Rail pour positionneurs (motorisés) pour un positionnement et une mise à la terre optimaux

- Étalonnage automatique de la machine ;

- Étalonnage automatique du point central de l’outil ;

- Table de pièces pour le positionnement des pièces à prendre par le robot de manutention ;

- Sécurité totale conformément à UL/RIA ;

- Génération autonome de trajectoires de soudure depuis le modèle d’ingénierie 3D jusqu’à la production ;

- Logiciel de préparation des travaux DIGI-WELD

COHÉRENCE À TOUTE HEURE

Son capteur optique de pointe et son puissant projecteur à ligne laser assurent le contrôle qualité et la reconnaissance des produits. De plus, ses rotateurs rapides garantissent l’ordre d’assemblage le plus efficace, et le contrôleur Panasonic est réputé pour être le modèle le plus rapide et le plus puissant du marché. Les trajectoires de soudage sont générées automatiquement, ce qui vous permet d’automatiser les processus de soudage facilement et avec un minimum d’intervention humaine.

ÉLIMINEZ LES TEMPS D’ATTENTE – MAXIMISEZ LE TEMPS DE FONCTIONNEMENT ET LA PRODUCTION

Avec le logiciel VACAM contrôlant le positionnement longitudinal et la rotation rapide du faisceau, vous profiterez d’un flux de production plus rapide et plus efficient que jamais. De plus, le système de serrage du Fabricator élimine toute réitération dispendieuse pour la mesure. Le robot de soudage Panasonic révolutionne la qualité de la soudure grâce à sa vitesse de communication 250 fois plus rapide. Des notifications flexibles alerteront les opérateurs de tout problème afin qu’ils puissent y remédier rapidement sans interrompre la production.

REGARDER MAINTENANT !

WEBINAIRE | EN ROUTE POUR L’USINE INTELLIGENTE

Reijrink et Voortman ont formé un partenariat pour créer une situation gagnant-gagnant. Reijrink est désormais en mesure d’automatiser l’ensemble de son processus de production avec l’arrivée du Fabricator. Voortman utilise cette opportunité comme un test de sa machine, en collectant des données pour étendre les possibilités du système et augmenter la capacité de production.

Regardez et tirez des leçons des mesures qu’ils ont prises. Comment gère-t-elle l’automatisation ? Quel est l’impact sur le personnel et la préparation du travail ?

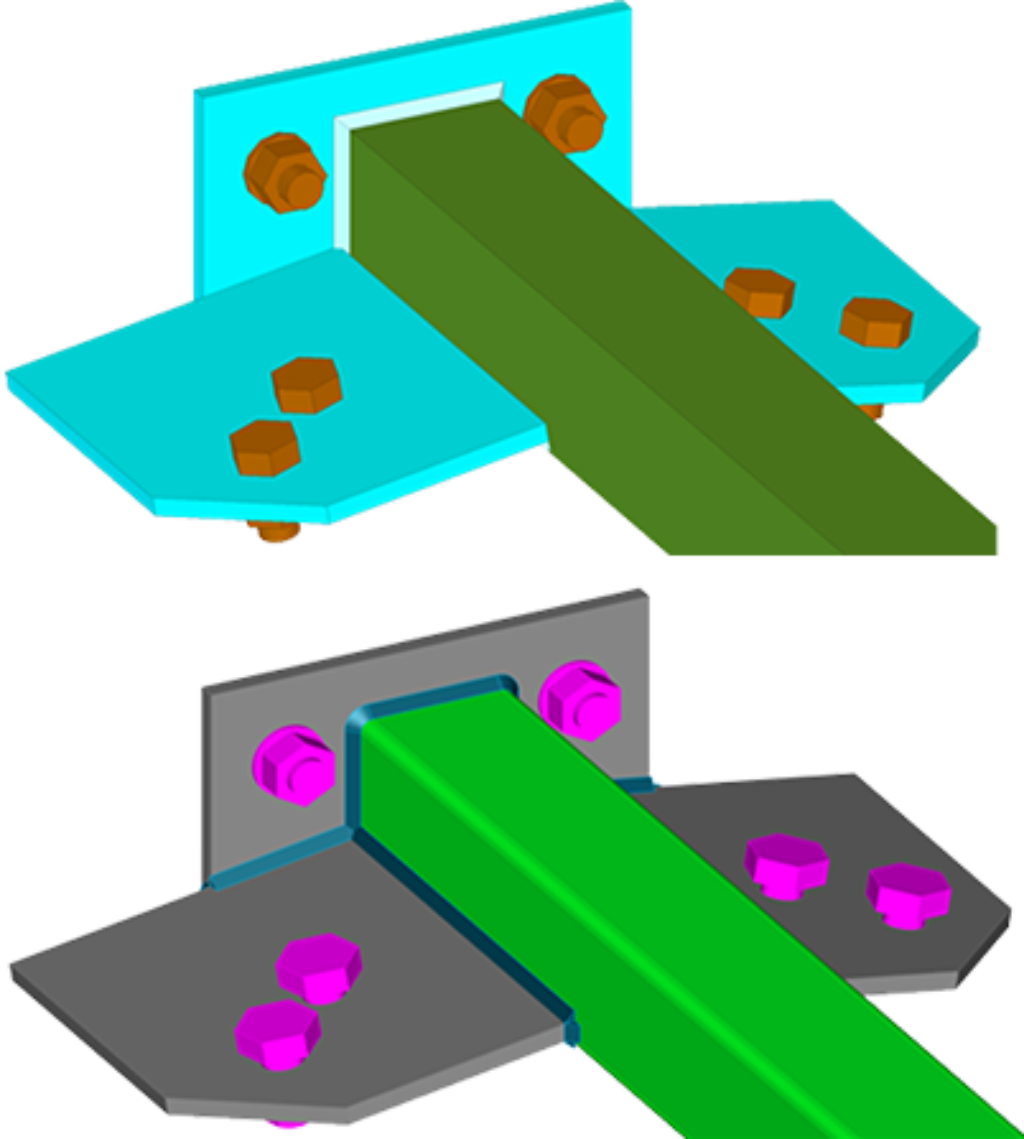

TRÈS FLEXIBLE

La robotique avancée gère chaque étape de la production, de l’installation de pièces supplémentaires au soudage complet. Cela permet aux soudeurs et aux assembleurs manuels de concentrer leur énergie sur des projets plus rentables plutôt que sur des tâches de routine. La polyvalence du Fabricator lui permet également de numériser, d'assembler et de souder des tôles de toutes formes et sous-ensembles avec un minimum d’effort. De plus, les tables de commutation peuvent être facilement remplacées pour une efficacité maximum pendant les longs cycles de production.

Il permet de balayer l’épaisseur des tôles, les contours extérieurs et intérieurs pour garantir un contrôle de qualité de premier ordre ainsi que la reconnaissance des produits.

De plus, les tables de commutation peuvent être facilement remplacées pour une efficacité maximale pendant les longs cycles de production.

EN SAVOIR PLUS SUR LES COMPOSANTS ET FONCTIONS EXACTS

- Le processus de soudage est exécuté grâce à une combinaison unique et intégrée de robot, de commande de robot, d’alimentation de fil servocommandé et d’alimentation.

- Le robot tient fermement la torche de soudage et effectue chaque soudure avec précision.

- Le contrôleur du robot reçoit les trajectoires de soudure spécifiées de VACAM et les transforme en déplacements précis des axes du robot, ce qui permet une transition en douceur entre les opérations de soudure.

- La source de soudage génère le courant et la tension étalonnés avec précision nécessaires pour un résultat de soudage fiable.

- Un transformateur est utilisé pour convertir la tension et la fréquence d’alimentation principale aux valeurs appropriées pour alimenter la source de soudage et le contrôleur du robot.

- Pendant le processus de soudage, la chaleur est partiellement absorbée par la torche, qui est ensuite refroidie par une unité de refroidissement.

- Un système Wire Wizard utilise des câbles métalliques, une assistance pneumatique à l’avance et les modules de guidage de câble pour assurer un transport sans friction du fil de soudage.

- Un nettoyant mécanique assure le nettoyage automatique de la torche de soudage.

PROFITEZ DE LA FACILITÉ D’UTILISATION

Éliminez la programmation et la formation complexes en utilisant des robots à étalonnage automatisé et des mesures automatiques, tandis que son faible encombrement lui permet de s’adapter à n’importe quel espace. Le Fabricator propose également un processus de chargement facile avec guidage laser, afin que les opérateurs puissent rester dans leurs véhicules. De plus, ses rotateurs sont faciles à entretenir pour une fiabilité accrue et une disponibilité maximum.

SPÉCIFICATIONS

| Voortman Fabricator | ||

|---|---|---|

| Voortman Fabricator | ||

| Section principale Types de profils | H, I, U and rectangular tubes | |

| Hauteur max. de la poutre (âme) | mm | 600 |

| Hauteur min. de la poutre (âme) | mm | 80 |

| Largeur max. de la poutre (hauteur de la bride) | mm | 400 |

| Largeur min. de la poutre (bride) | mm | 80 |

| Longueur max. de profilé | mm | 12.000 / 18.000 / 24.000 |

| Longueur min de profilé | mm | 2.600 |

| Poids maximal de l’ensemble | kg | 6.000 |

| Pièces annexes | Plates, Angle (L), RHS/SHS, T, I/H, U, Welded T's | |

| Charge utile max. du robot de manutention | kg | 180 |

| Max. A épaisseur par passe | mm | 6 |

| Hauteur du portique | mm | 3.500 |