WIR STELLEN VOR

DER VOORTMAN FABRICATOR

automatisierte Montage- und Vollschweißmaschine für die Stahlbauindustrie

ScrollenIHRE LÖSUNG FÜR DEN MANGEL AN QUALIFIZIERTEN SCHWEISSFACHKRÄFTEN

Die Marktanforderungen in der Bauindustrie ändern sich rasant, was die Hersteller von Stahlkonstruktionen vor immer größere Herausforderungen stellt. Die am häufigsten gehörte Herausforderung ist die dringende Notwendigkeit, Projekte termingerecht zu liefern und gleichzeitig der stetig abnehmenden Verfügbarkeit qualifizierter Monteure und Schweißer Herr zu werden.

Hier kommt der Voortman Fabricator ins Spiel, ein bahnbrechendes automatisches Schweißsystem für Strukturstahl.

Vorstellung des Voortman Fabricator

Der Fabricator ist das führende Schweißsystem für Stahlbau. Dank seiner Flexibilität können Sie spontan zwischen nur Zusammenbau mit Heften oder Zusammenbau mit Schweißen wählen. Wir bieten die schnellsten Durchlaufzeiten, maximale Effizienz bei der Raumnutzung und Flexibilität bei der Auswahl – das macht unseren ROI zum schnellsten auf dem Markt.

- Stellen Sie auch kritische Projekte termingetreu mit zuverlässiger und flexibler Schweißkapazität sicher;

- Holen Sie sich ein flexibles Arbeitstier, dem der Fachkräftemangel egal ist;

- Erzielen Sie gleichbleibend hochwertige Schweißnähte, auch bei strengen Produkttoleranzen;

- Sichern Sie sich die schnellste Kapitalrendite auf dem Markt.

HOHE

RENTABILITÄT

Höchste Geschwindigkeit, Agilität,

Raumnutzung,

und mühelose Implementierung

KLEINE

STELLFLÄCHE

Beansprucht

deutlich weniger

Platz als manuelle Schweißarbeiten

SEHR

FLEXIBEL

Anders als andere Systeme

bietet der Fabricator

nur Montage sowie

vollständige Schweißoptionen

DER EINFACHSTE

IN DER BRANCHE

Zum Lieferumfang gehören

automatisierte Tools, die

Arbeitsvorbereitungen

unschlagbar einfach gestalten

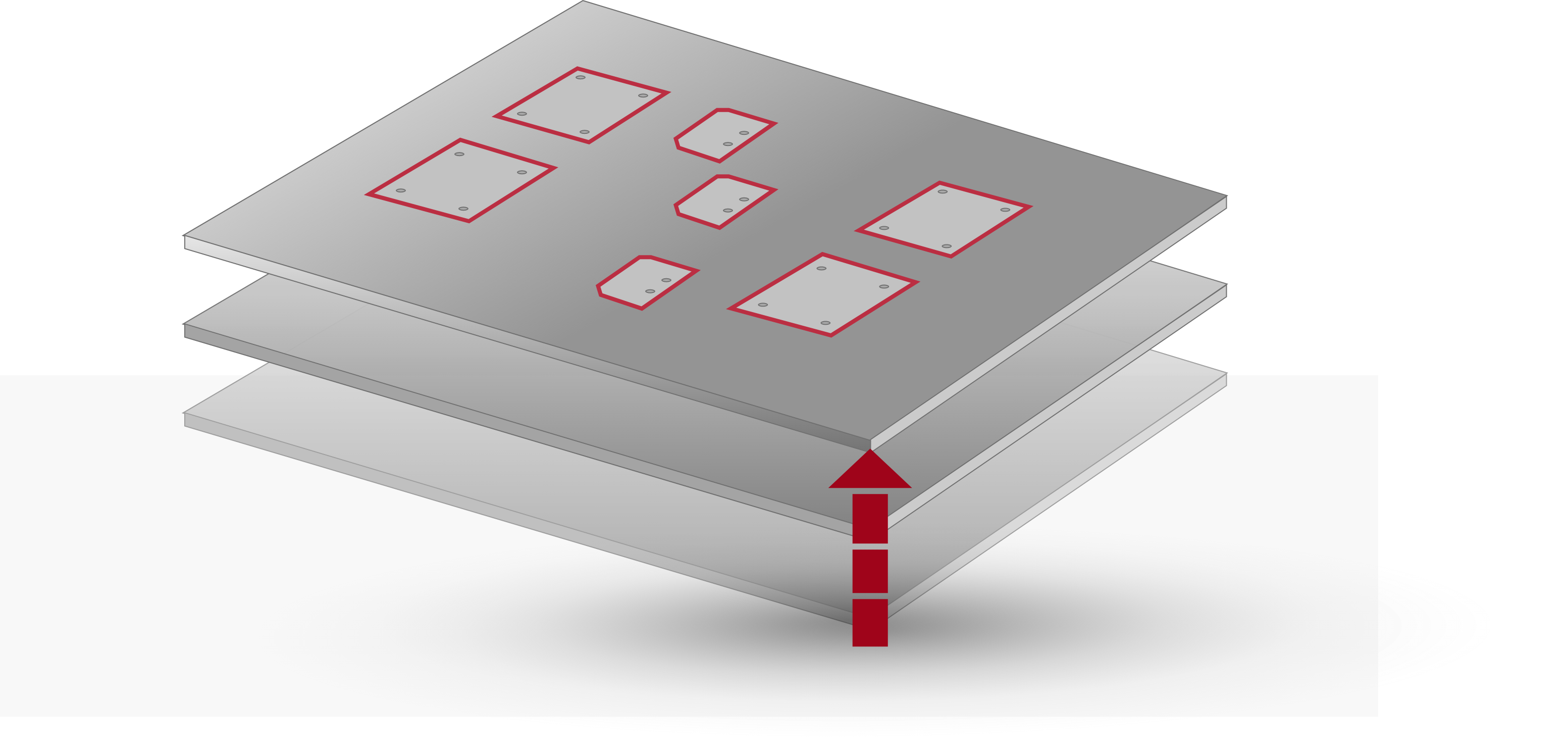

KOMPAKTE AUSFÜHRUNG

UND KLEINE STELLFLÄCHE

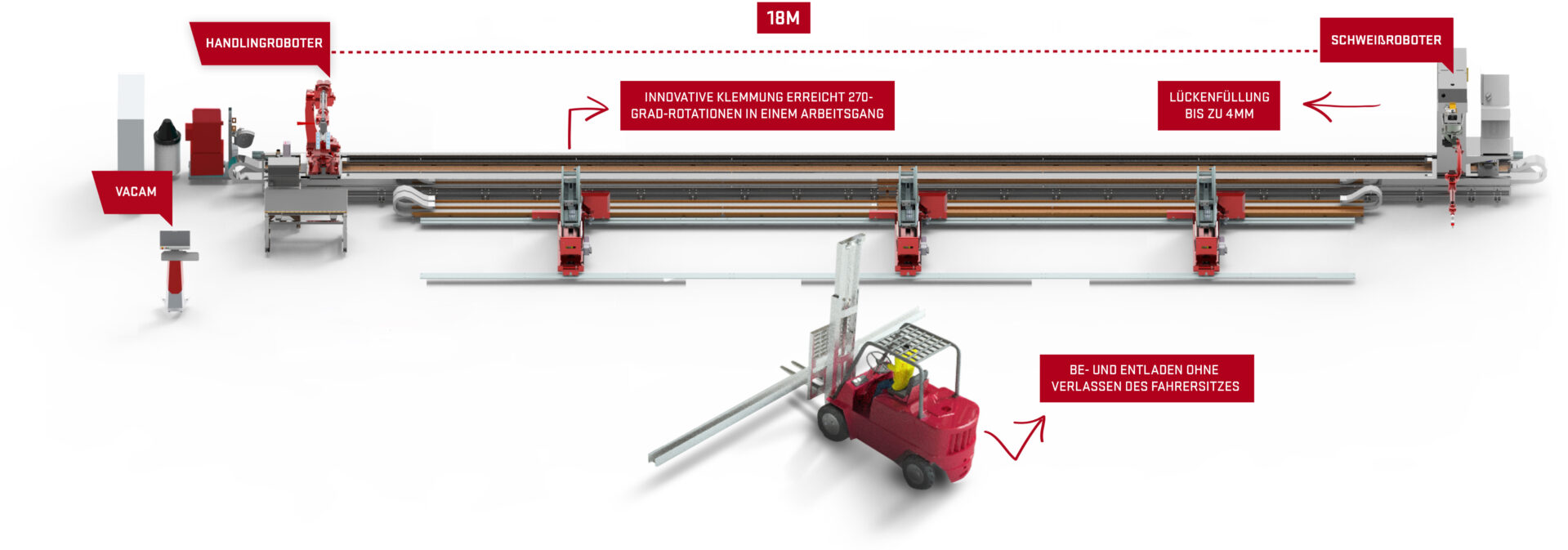

Lernen Sie die ultimative Lösung für Hersteller von Strukturstahl kennen, die ihren Arbeitsplatzbedarf optimieren und ihre Produktionsprozesse rationalisieren möchten. Dank der bequemen Positionierung der Schienen auf einer Seite ist das Be- und Entladen ganz einfach. Der Fabricator ist ein platzsparendes System, das dank seiner kompakten Ausführung und der geringen Stellfläche auch in kleinen Werkstätten problemlos eingesetzt werden kann.

PROFILLÄNGEN NACH OBEN

BIS 24 M

Schweißlängen von bis zu 24 m machen ihn zur idealen Wahl für die Bearbeitung großer Schweißprojekte. Um noch höhere Präzision und Flexibilität zu gewährleisten, sind die Schienen länger als die Schweißlänge. So können die Roboter eine optimale Bahnposition für das Schweißen wählen und gleichzeitig nicht optimale Positionen vermeiden. Mit dieser fortschrittlichen Funktion bietet der Fabricator maximale Effizienz und Leistung, die einen rascheren Abschluss von Projekten bei gleichzeitiger Einhaltung hoher Qualitätsstandards ermöglichen.

EINFACHE BEDIENUNG IN

JEDER UMGEBUNG

Er kann mit einem Gabelstapler, Seitenlader oder Brückenkran beladen werden, was den Betrieb in jeder Umgebung erleichtert. Wählen Sie die Methode, die am besten für das spezifische Layout und die Bedürfnisse Ihrer Werkstatt geeignet ist.

SCHNELLE ROTATIONEN FÜR

EFFIZIENTESTEN DURCHFLUSS

Dieses System wurde für effizientes und zuverlässiges Schweißen entwickelt und ist daher das ideale System für große Baugruppen mit mehreren Komponenten. Die robuste Rotation des Hauptträgers ermöglicht einen schnellen Wechsel zwischen den Schweißpositionen und stellt sicher, dass eine maximale Anzahl von Teilen in kürzerer Zeit befestigt wird – dies ist deshalb die kostengünstigste Wahl.

„Wir glauben, dass die Arbeit, die Sie am Ende Ihrer Produktion sparen, nicht an deren Anfang verschoben werden sollte. Wir setzen uns dafür ein, dieses Prinzip zu wahren, indem wir Lösungen anbieten, die dafür sorgen, dass dies nicht passiert.“

HENK-JAN VOORTMAN – ANWENDUNGSINGENIEUR

MIT VOLLER KRAFT VORAUS

Unsere automatischen Schweißroboter heben sich durch ihren einfachen Rüstvorgang wirklich von der Masse ab. Aber auch unser Fokus auf die Arbeitsvorbereitung ist entscheidend, da der Erfolg Ihrer Maschine und ihr ROI in hohem Maße von gründlicher Ausarbeitung und Vorbereitung abhängen.

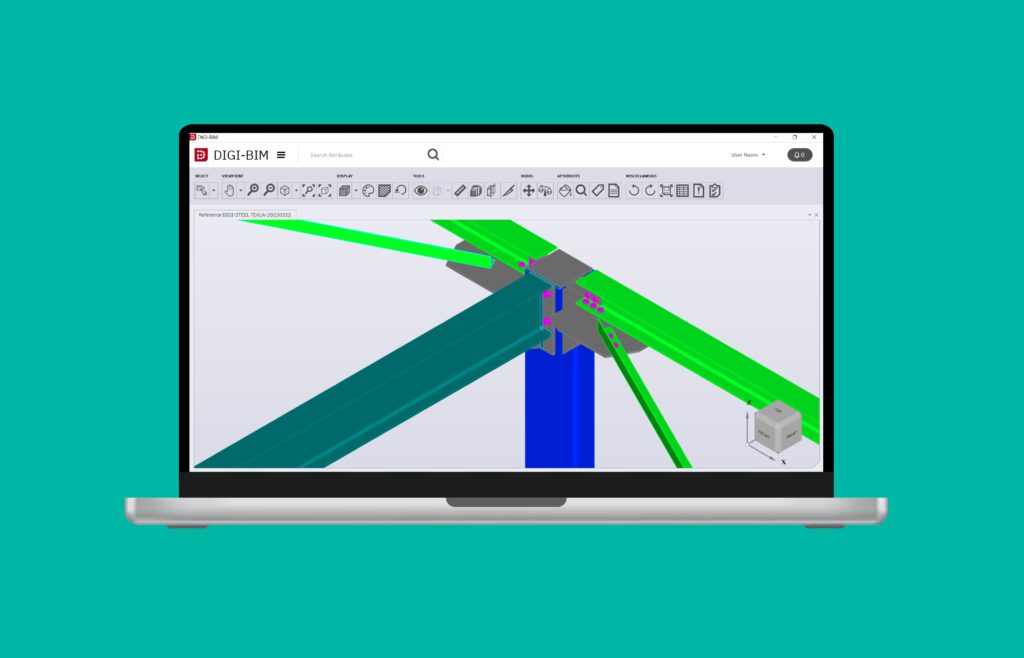

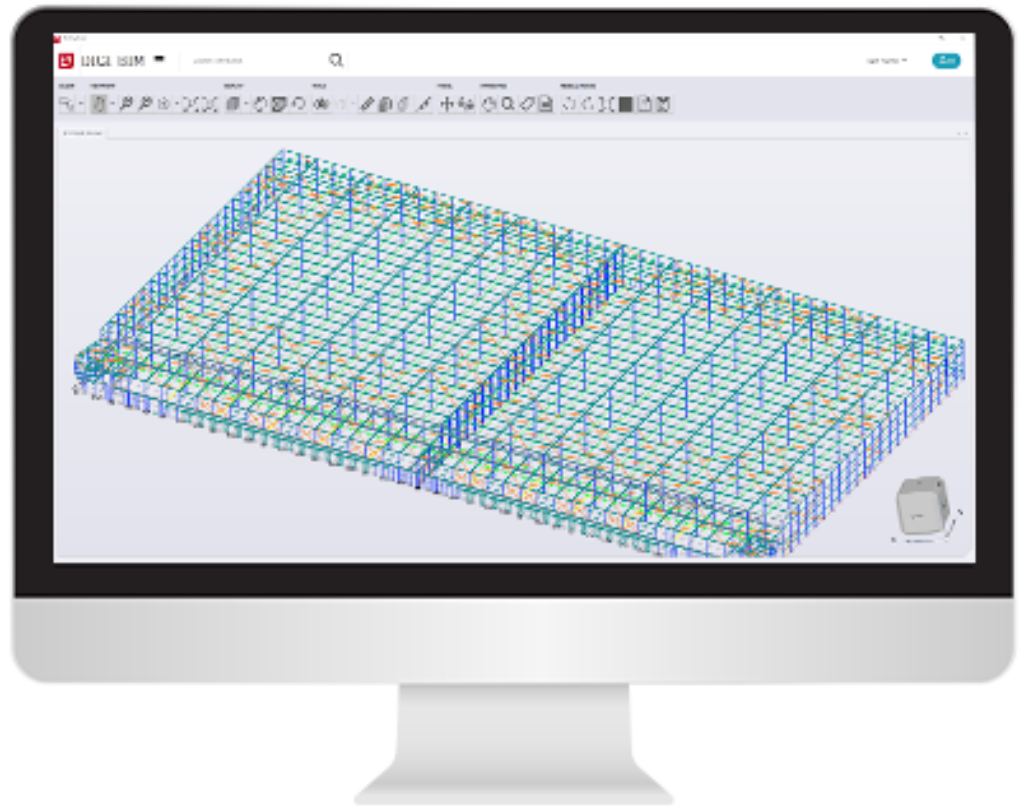

DER KOMFORT VON DIGI-WELD

Seit Jahrzehnten setzt die Stahlbauindustrie bei der Auslegung komplexer Schweißgruppen auf 3D-Stahlbausysteme. Bis vor kurzem konzentrierte sich diese Technologie jedoch noch auf die Erstellung von 2D-Werkstattzeichnungen aus einem Modell. Sie wurde nicht für das Roboterschweißen entwickelt – das Abrufen digitaler Schweißdaten aus technischen Modellen ist daher keine einfache Aufgabe. Um diese Lücke zwischen manuellen und automatisierten Prozessen zu schließen, setzen wir DIGI-WELD ein: ein innovatives und vollständig cloudbasiertes System, das das Potenzial des vollautomatischen Schweißens umsetzt und gleichzeitig Genauigkeits- und Qualitätssicherungsstandards aufrechterhält.

DIGI-Weld ist ein Muss für den Fabricator und bietet automatisierte Prüf- und Korrekturtools zur Vereinfachung der komplizierten Entscheidungsfindung und Beurteilung von Schweißprojekten.

VEREINFACHEN SIE IHRE PRODUKTIONSAUFGABEN MIT DIGI-WELD

SCHNELLERER ARBEITSABLAUF MIT UNSERER EINFACH ZU BEDIENENDEN LÖSUNG.

SCHRITT 1

UNKOMPLIZIERTE 3D-MODELLEXPORTE

DIGI-WELD bietet den vollautomatischen Export von Modellen – inklusive Versionierung – als Hintergrundprozess in der Cloud. So können Sie weiterarbeiten, ohne Ihre CPU zu belasten. Darüber hinaus verfügt unsere Plattform über eine nahtlose Schnittstelle zu branchenführenden Programmen wie SDS2 und Tekla Structures.

SCHRITT 2

AUTOMATISIERTE SCHWEISSFOLGEN

DIGI-WELD bietet dem Anwender eine visuelle Darstellung des gesamten 3D-Modells. Das Modell-Remapping läuft nahtlos im Hintergrund. Mit den konfigurierbaren Machbarkeitsfiltern können Benutzer Phasen und Baugruppen, die für die Verarbeitung durch den Fabricator bereit sind, rasch lokalisieren und bearbeiten. Sie bietet sogar fortschrittliche Funktionen wie Schweißnahtumstrukturierung und Schweißbahngenerierung, um den Herstellungsprozess zu optimieren.

Während des Remapping-Prozesses strukturiert DIGI-WELD Schweißnähte systematisch um und erzeugt effizient Schweißbahnen für alle Verbindungen im gesamten Modell.

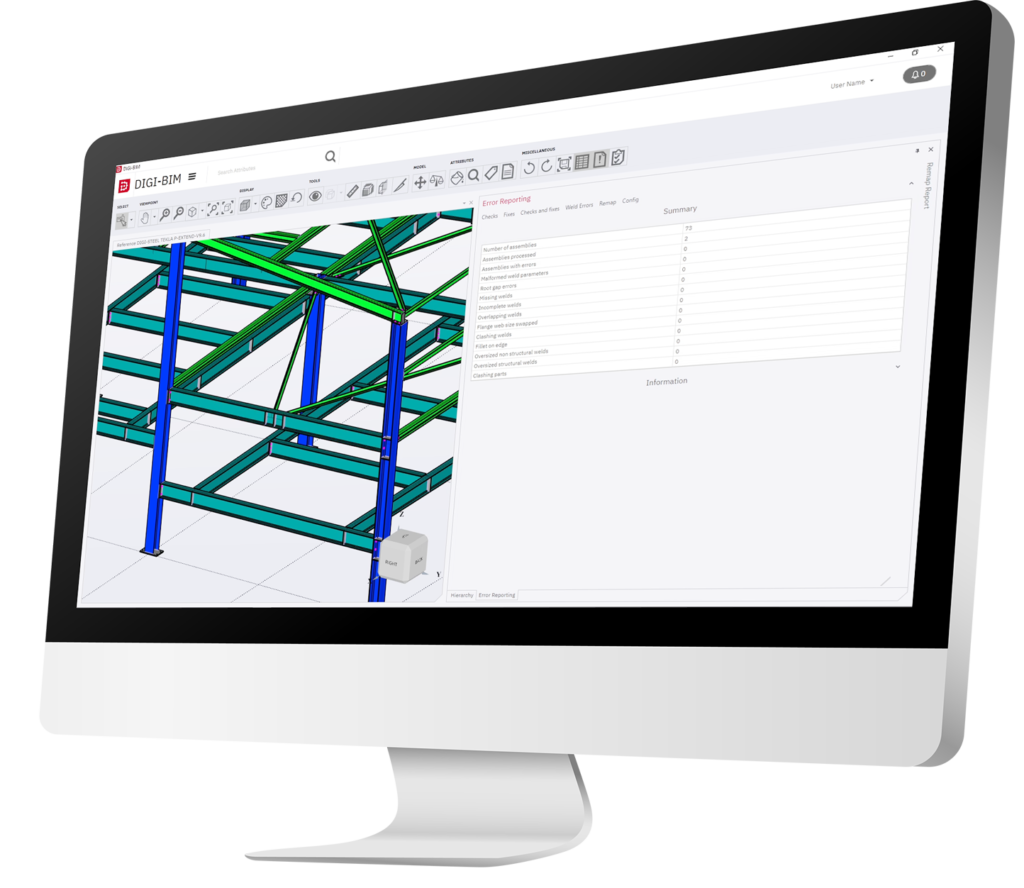

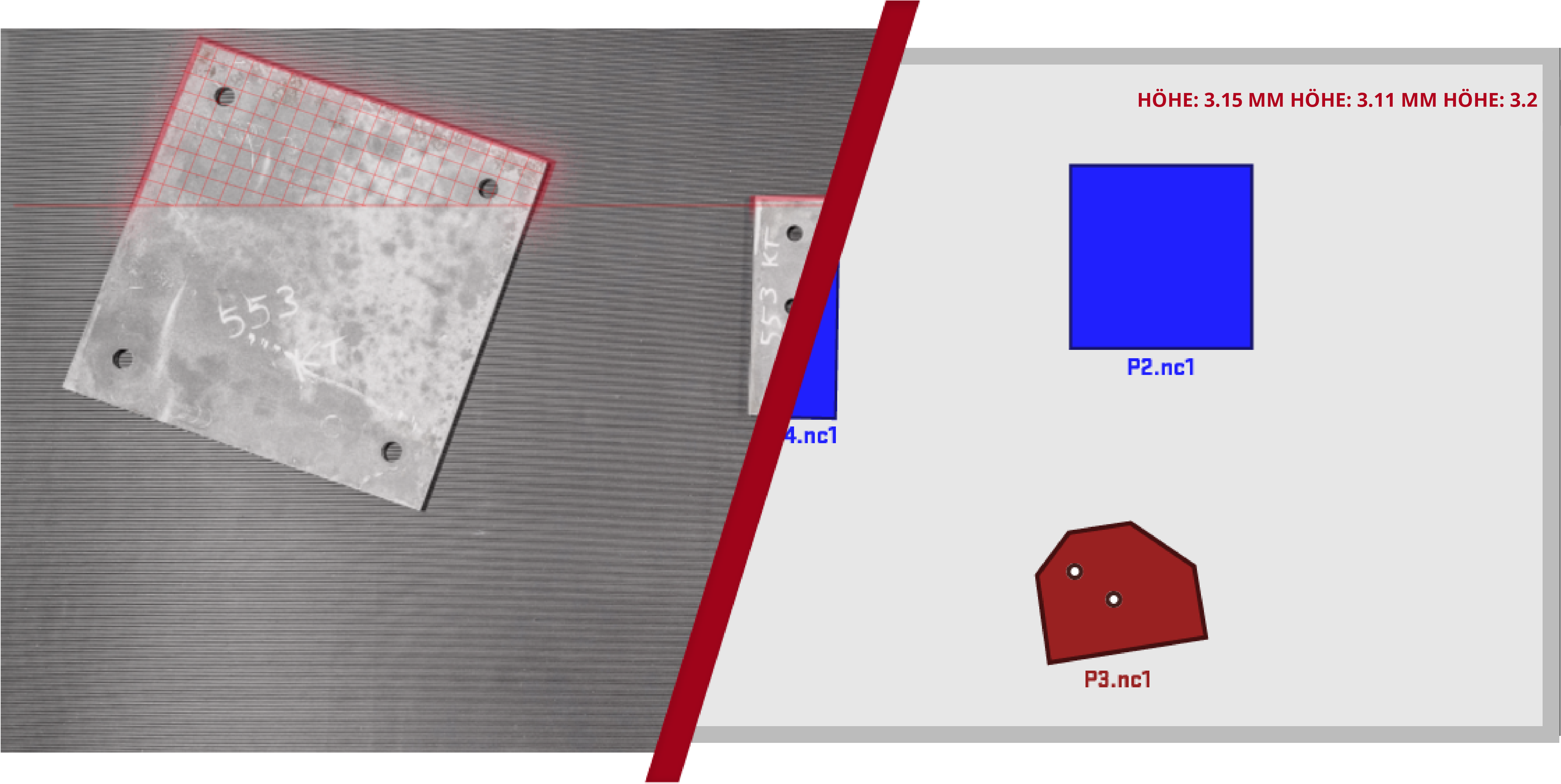

SCHRITT 3

FEHLERFREIE MODELLE

Automatisierte Tools sind in der Lage, Fehler in ganzen Modellen auf einmal zu erkennen und zu korrigieren. Dazu gehören fehlende Schweißnähte, unvollständige Kehl- oder Randnähte ohne ausreichende Flächendeckung sowie überlappende oder kollidierende Schweißnähte. Mit diesen Tools können Sie sicher sein, dass Ihre Arbeit fehlerfrei durchgeführt wird.

Die gesamte Überprüfung und Problemlösung erfolgt in einer sicheren Cloud-Umgebung. Mit Cloud Computing erhalten Sie ultimative Flexibilität; alle Ihre Daten können von jedem Gerät und zu jeder Zeit abgerufen werden. Darüber hinaus werden wichtige Berechnungen aus der Ferne durchgeführt, damit Ihre lokale Arbeitsstation nicht von der hohen Verarbeitungslast erdrückt wird!

VACAM empfängt alle Daten in einem einzigartigen Voortman-Format. Unser innovatives Datenformat wurde speziell auf die Bedürfnisse unserer Maschinen und Prozesse zugeschnitten. Diese proprietäre Entwicklung ermöglicht es uns, bisherige Grenzen zu überwinden und unser volles Potenzial auszuschöpfen. Die Flexibilität dieses Formats ermöglicht eine einfache Anpassung und zukünftige Verbesserungen

SCHRITT 4

ALLES AN EINER STELLE

Überlegen Sie sich, ob Sie DIGI-WELD als zentrale Verteilerplattform nutzen möchten. Das Tool überprüft und repariert automatisch Schweißdaten für Ihr gesamtes technisches Modell und erweist sich als optimaler Ausgangspunkt für die Planung von Fabricator-Aufträgen und manuellen Schweißarbeiten. In Kombination mit der benutzerfreundlichen Oberfläche und den umfangreichen Funktionen können Sie Ihre Arbeitsabläufe effizienter und produktiver gestalten.

SCHRITT 5

INFORMIERTE ENTSCHEIDUNGEN

VACAM ermittelt die Realisierbarkeit von Baugruppen, Produktionszeiten und mehr, damit Sie fundierte Entscheidungen treffen können. Er berücksichtigt Faktoren wie Gewicht, Größe und Zugänglichkeit des Schweißbrenners, um zu bestimmen, ob eine bestimmte Baugruppe vollautomatisch geschweißt, teilautomatisiert oder vollständig manuell verarbeitet werden soll.

DIGI-WELD lässt sich problemlos in VACAM integrieren und optimiert die Produktion, sodass nach dem Import aus DIGI-WELD keine manuelle Bedienung der Maschine erforderlich ist. So entsteht eine nahtlose Produktionspipeline, in der Sie nur noch mit der Produktion beginnen müssen.

Wenn eine Baugruppe nicht vollautomatisch geschweißt werden kann, liefert VACAM ausführliche, detaillierte Informationen darüber, welche Teile geschweißt werden können und welche nicht, mit ausführlichen Erläuterungen zu jeder Komponente. VACAM berechnet auch die Arbeitsabfolge auf der Grundlage maximaler Effizienz und berücksichtigt dabei die thermische Formation sowohl der Haupt- als auch der Unterbaugruppen, wodurch kontinuierlich hochwertige Ergebnisse gewährleistet werden. Sie müssen sich keine Gedanken über Zeitverluste während der Verarbeitung machen. Er führt schnelle 270-Grad-Rotationen durch, sodass es keine Rolle spielt, welche Seite bearbeitet wird. Mit diesen wertvollen Ressourcen können Sie fundierte Entscheidungen darüber treffen, wie Sie in Ihrer Werkstatt am besten vorankommen.

SCHRITT 6

WERTVOLLE KALKULATIONEN

Zeit ist Geld, und da manuelle Kalkulationen für komplexe Prozesse wie Zusammenbau und Schweißen immer schwieriger zu verwalten sind, kann eine zuverlässige Softwarelösung wie VACAM wirklich helfen. Sie hilft bei der korrekten Kalkulation und liefert gleichzeitig aufschlussreiche Produktionsdaten. VACAM gleicht empirische Schweißzeiten mit Vorhersagen ab und hebt die Längen aller Schweißnähte, vollständige Produktionszeitpläne und ihre jeweiligen Produktionsstatusaktualisierungen hervor. Mit VACAM werden Vorhersagen genauer, die Arbeitszeit wird effizienter genutzt und die Profitabilität kann verbessert werden.

Der Fabricator ist mit unserem Echtzeit-Produktions-Dashboard EVI, Extended Voortman Insights, kompatibel. EVI ist eine ausgezeichnete Lösung, um Produktionsausfälle an Ihren Maschinen zu reduzieren und gleichzeitig Ihre Produktivität auf Kurs zu halten. Mit EVI erhalten Sie Einblicke in die Produktionsleistung, die Maschinenproduktivitätshistorie und Gründe für Ausfallzeiten.

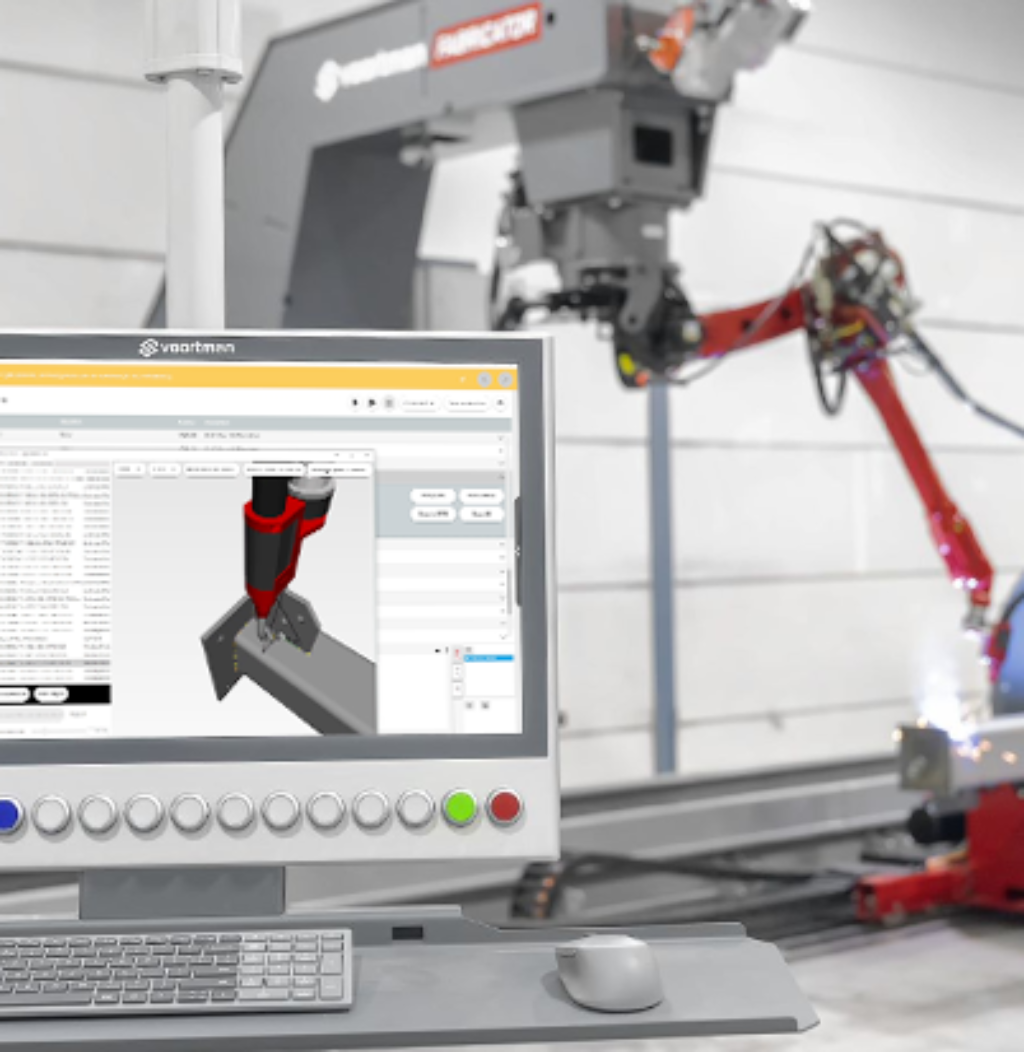

DATENIMPORT AUS EINER BÜROUMGEBUNG IN DIE STEUERUNG DES FABRICATORS

OHNE SICHTBARE UNTERBRECHUNG FÜR DEN BEDIENER DER MASCHINE

VALIDIERUNG VOM BÜRO AUS

Die Sicherstellung hoher Verfügbarkeit beim Fabricator ist der Schlüssel zu einem optimalen ROI. Die Begrenzung von Produktionsunterbrechungen trägt dazu bei, den Weg für einen erfolgreichen Betrieb zu ebnen. Mit VACAM Office Edition können Arbeitsvorbereiter Daten aus einer Büroumgebung in die Steuerung des Fabricators einlesen, ohne dass der Bediener der Maschinen sichtbar gestört wird. Die Software validiert die importierten Informationen, um sicherzustellen, dass alles korrekt ist, bevor es verarbeitet wird – so kann Ihr Bediener einfach die Taste drücken und bedenkenlos weggehen.

OPTIMIERTE SCHWEISSPARAMETER

VACAM Office Edition erleichtert die Entscheidung, welche Baugruppen auf dem Fabricator hergestellt werden sollen. Mit seiner automatisierten Vorprüfung liefert VACAM einen Eignungsprozentsatz für jede importierte Baugruppe, und diese Informationen können sogar exportiert und an externe MRP-Software wie DIGI-STEEL weitergegeben werden.

Produktionsbereite Baugruppen am Fabricator werden von VACAM Office freigegeben und erscheinen direkt auf dem VACAM-Bedienpult der Maschine. VACAM gewährleistet die Einhaltung der geltenden Normen und Standards durch Optimierung der Parameter, um die gewünschten Ergebnisse zu erzielen.

GEFÄLLT IHNEN DIGI-WELD?

Simon Inman zeigt, wie einfach es ist, DIGI-Weld zu verwenden.

Während des Remapping-Prozesses demonstriert Simon die Fähigkeit von DIGI-WELD, Schweißnähte effizient umzustrukturieren und Schweißbahnen für alle Verbindungen im Modell zu erzeugen. Der nächste Schritt ist die Prüf- und Korrekturfunktion, die mithilfe automatisierter Tools Fehler im gesamten Modell schnell identifiziert und korrigiert. Und alles über die Cloud, überzeugen Sie sich selbst von der Leistung – probieren Sie es aus!

JEDES FABRICATOR-SYSTEM ENTHÄLT HOCHWERTIGE INDUSTRIEKOMPONENTEN UND -FUNKTIONEN:

- Industrieller 6-Achsen-Lichtbogenschweißroboter von Panasonic

- Industrieller 6-Achsen Umschlagroboter von Panasonic

- Roboterschiene auf einer Seite;

- Eingebaute 450-A-Schweißstromquelle vom Typ SP-Mag/Hyper Dip;

- Wassergekühlter Schweißbrenner mit Schnelltrennsystem;

- Verdichterkühlung mit Temperaturregelung;

- Mechanisches Brennerreinigungsgerät;

- Kabelassistentenpaket Wire Wizard;

- Drehpositionierer mit hydraulischer Klemmung. Nutzlast bis zu 6.000 kg/13.227 lbs. für 3 Rotatoren;

- Schiene für (motorbetriebene) Positionierhilfen für optimale Positionierung und Erdung;

- Automatische Maschinenkalibrierung;

- Automatische Werkzeugmittelpunktkalibrierung;

- Teiletisch zur Positionierung der vom Umschlagroboter aufzunehmenden Teile;

- Vollständige Sicherheit gemäß UL/RIA;

- Autonome Erzeugung von Schweißbahnen vom 3D-Engineering-Modell bis zur Produktion;

- DIGI-WELD-Arbeitsvorbereitungssoftware

KONSISTENZ, RUND UM DIE UHR

Sein fortschrittlicher optischer Sensor und der leistungsstarke Laserlinienprojektor ermöglichen Qualitätskontrolle und Produkterkennung. Darüber hinaus garantieren schnelle Rotatoren die effizienteste Montagereihenfolge und die Panasonics Steuerung ist dafür bekannt, das schnellste und leistungsstärkste Modell auf dem Markt zu sein. Schweißbahnen werden automatisch von VACAM generiert, sodass Sie Schweißprozesse mit Leichtigkeit und minimalem menschlichen Eingriff automatisieren können.

WARTEZEITEN ELIMINIEREN – MAXIMIEREN VON BETRIEBSZEIT UND LEISTUNG

Mit der VACAM-Software zur Steuerung der Längspositionierung und schnellen Trägerrotation profitieren Sie von einem Produktionsablauf, der schneller und effizienter ist als je zuvor. Darüber hinaus macht das Klemmungssystem des Herstellers kostspielige Nachmessungen überflüssig. Panasonics Schweißroboter revolutioniert mit seiner blitzschnellen 250-fach schnelleren Kommunikationsgeschwindigkeit die Schweißqualität. Flexible Benachrichtigungen warnen Bediener bei Problemen, damit sie diese schnell beheben können, ohne die Produktion zu unterbrechen.

JETZT ANSEHEN!

WEBINAR | DER WEG ZUR SMART FACTORY

Reijrink und Voortman sind eine Partnerschaft eingegangen, um eine Win-Win-Situation zu schaffen. Reijrink ist nun in der Lage, mit dem Eintreffen des Fabricators seinen gesamten Produktionsprozess zu automatisieren. Voortman nutzt diese Möglichkeit als Test für seine Maschine, und sammelt dabei Daten, um die Systemmöglichkeiten zu erweitern und die Produktionskapazität zu erhöhen.

Beide beobachten und lernen aus den unternommenen Schritten. Wie wird mit Automatisierung umgegangen? Welche Auswirkungen hat sie auf das Personal und die Arbeitsvorbereitung?

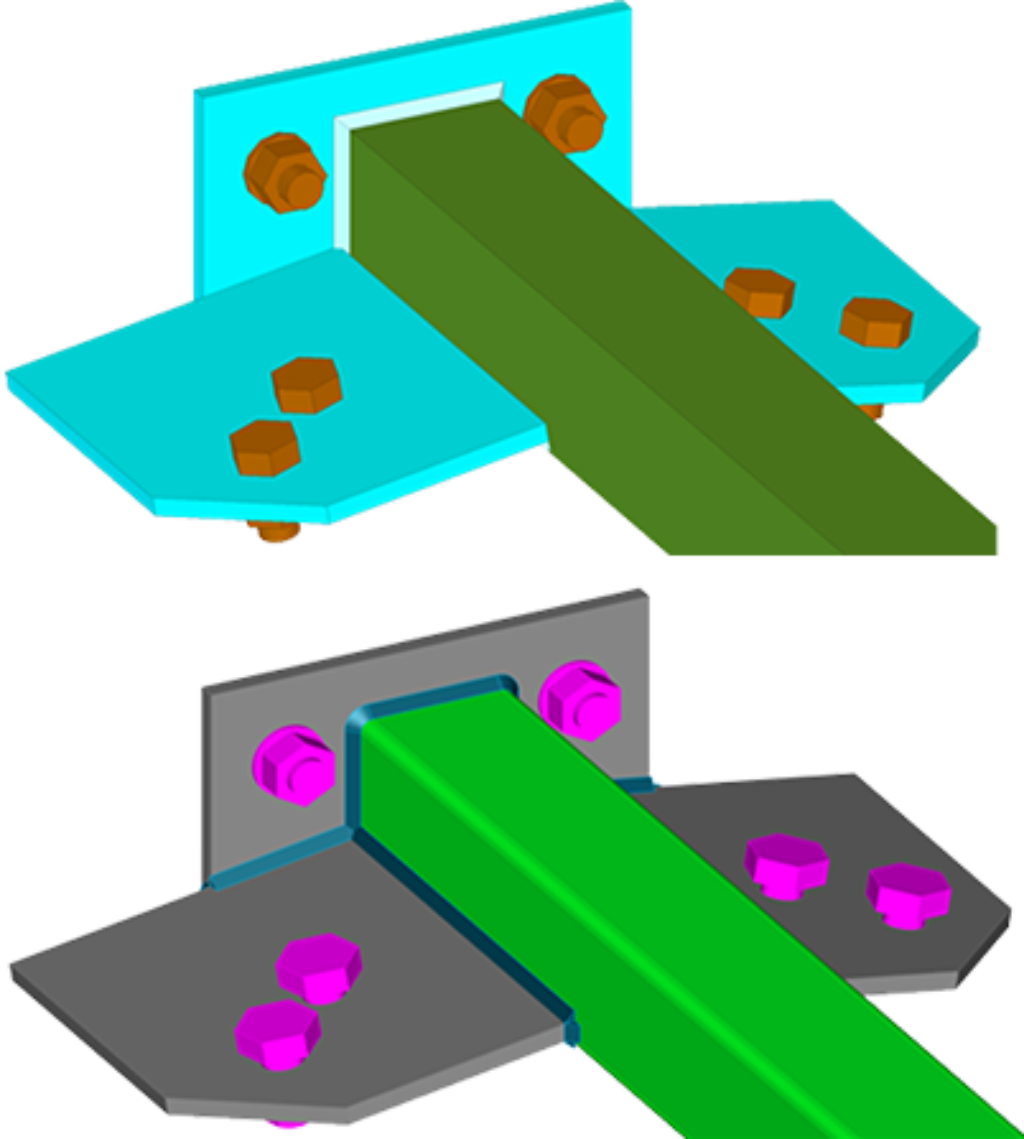

ÄUSSERST FLEXIBEL

Fortschrittliche Robotik bewältigt jeden Produktionsschritt, von der Montage von Anbauteilen bis hin zum vollständigen Schweißen. Dadurch können Schweißer und Monteure ihre Energie auf Projekte mit höherer Wertigkeit konzentrieren, anstatt sich um Routineaufgaben zu kümmern. Die Flexibilität des Fabricators ermöglicht es auch, Platten aller Formen und Unterbaugruppen mit minimalem Aufwand zu scannen, zu montieren und zu schweißen. Darüber hinaus können die Schalttische für maximale Effizienz bei langen Produktionsläufen einfach ausgetauscht werden.

Er scannt nach Plattendicken, Außenkonturen und Innenkonturen, um eine erstklassige Qualitätskontrolle sowie Produkterkennung zu gewährleisten.

Die Wechseltische können für maximale Effizienz bei langen Produktionsläufen einfach ausgetauscht werden.

MEHR ZU DEN GENAUEN KOMPONENTEN UND FUNKTIONEN

- Der Schweißprozess erfolgt durch eine einzigartige integrierte Kombination aus Roboter, Robotersteuerung, Servoleitungszufuhr und Stromquelle.

- Der Roboter hält den Schweißbrenner sicher fest und führt jede Schweißnaht präzise aus.

- Die Robotersteuerung empfängt die vorgegebenen Schweißbahnen von VACAM und setzt sie in präzise Bewegungen der Roboterachsen um, was einen reibungslosen Übergang zwischen den Schweißvorgängen ermöglicht.

- Die Schweißquelle erzeugt den exakt kalibrierten Strom und die Spannung, die für ein zuverlässiges Schweißergebnis erforderlich sind.

- Ein Transformator dient dazu, die Hauptversorgungsspannung und -frequenz in die entsprechenden Werte für die Stromversorgung der Schweißquelle und der Robotersteuerung zu wandeln.

- Während des Schweißprozesses wird Wärme teilweise vom Brenner absorbiert, der dann von einer Kühleinheit gekühlt wird.

- Ein Wire Wizard-System als Drahtassistent verwendet Drahtzüge, pneumatische Vorschubunterstützung und die Drahtführungsmodule, um einen reibungslosen Transport des Schweißdrahts zu gewährleisten.

- Ein mechanischer Reiniger sorgt für eine automatisierte Reinigung des Schweißbrenners.

ERLEBEN SIE DIE EINFACHE NUTZUNG

Eliminieren Sie komplexes Programmieren und Schulungen durch den Einsatz selbstkalibrierender Roboter und automatischer Messungen, während die kleine Stellfläche den Einsatz in jedem Raum ermöglicht. Der Fabricator bietet auch einen problemlosen Beladeprozess mit Laserführung, damit die Bediener in ihren Fahrzeugen bleiben können. Darüber hinaus sind die Rotatoren wartungsfreundlich, um die Zuverlässigkeit zu erhöhen und die Betriebszeit zu maximieren.

SPEZIFIKATIONEN

| Voortman Fabricator | ||

|---|---|---|

| Voortman Fabricator | ||

| Profiltypen Hauptbereich | H, I, U & Rectangular Tubes | |

| Max. Trägerhöhe (Steg) | inch | 24” |

| Min. Trägerhöhe (Steg) | inch | 3 5/32” |

| Max. Trägerbreite (Flansch) | inch | 16 ¾" |

| Min. Trägerbreite (Flansch) | inch | 3 5/32 |

| Max. Profillänge | ft | 40 / 60 / 80 |

| Min. Profillänge | ft/inch | 8,5 |

| Max. Baugruppengewicht | lbs | 13.227 |

| Sekundärteile | Plates, Angle (L), RHS/SHS, T, I/H, U, Welded T's | |

| Max. Nutzlast Handlingroboter | lbs | 400 |

| Max. a-Maß per Schweißlage | inch | 5/16 |

| Portalhöhe | ft | 11,5 |