TAGLIO DELLA LAMIERA COMPATTO E FLESSIBILE

Voortman V303 e V304

Una perfetta sinergia tra macchina e officina

TAGLIO E TRACCIATURA DI LAMIERE FLESSIBILI

In un'area compatta

Siete alla ricerca di una macchina per il taglio delle lamiere e la tracciatura compatta e flessibile, ricca di caratteristiche interessanti? Allora vi presentiamo le nostre Voortman V303 e V304. Queste due macchine gemelle offrono caratteristiche e vantaggi identici, ma con una distinzione fondamentale: la V304 consente il taglio a più torce, da 3 a 6 torce.

Entrambe le macchine per lamiera sono dotate di un software VACAM di altissimo livello che automatizza la produzione delle lamiere e fornisce un feedback in tempo reale. Grazie al più grande pannello a sfioramento disponibile sul mercato e a un'interfaccia di facile utilizzo, gli operatori possono navigare senza fatica attraverso l'intera procedura di taglio. Il nostro obiettivo rimane quello di offrire una qualità eccezionale riducendo al minimo l'intervento manuale, per garantire la massima efficienza. Grazie alla "tecnologia Xtensive Bevel Cutting", anche i tagli a bisello/ taglio inclinato più complessi sono ora completamente automatizzati, eliminando le correzioni manuali o il pretaglio, con conseguente risparmio di tempo e fatica. Questi sono solo alcuni dei numerosi vantaggi offerti dalle macchine V303 e V304. Continuate a scorrere per scoprire altre straordinarie funzionalità!

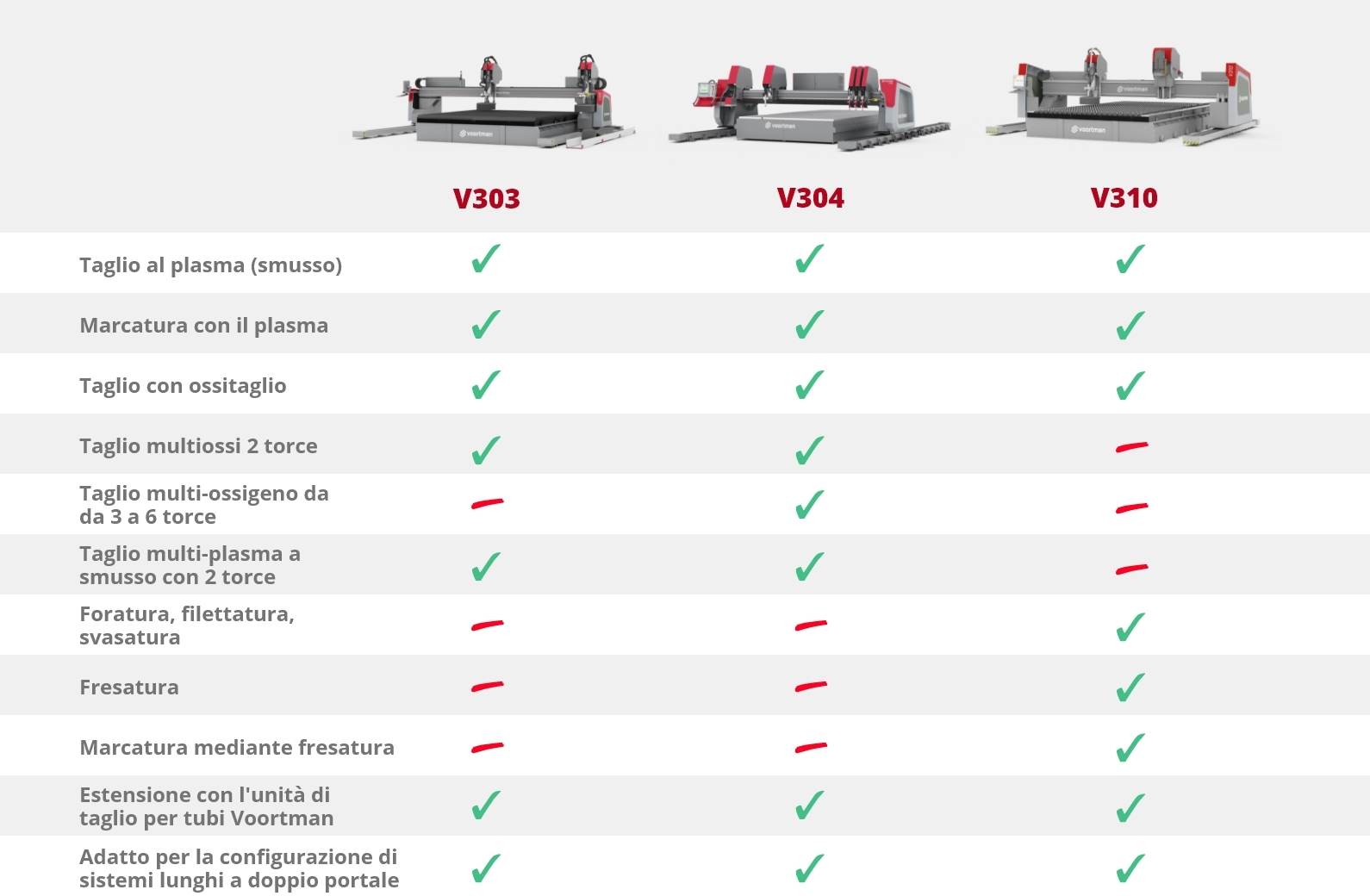

LA GAMMA DI LAMIERE A PORTALE MOBILE

Voortman presenta una vasta gamma di macchine per la lavorazione di lamiere a portale mobile, progettate per soddisfare le diverse esigenze di produzione. Scoprite la gamma, confrontate i processi supportati e scegliete la macchina ideale per raggiungere i vostri obiettivi di lavorazione.

SBLOCCARE LA POTENZA DEL TAGLIO A CANNELLO MULTI-OXY

Con il Voortman V304

Avete mai pensato di aumentare la vostra produzione con torce ossitaglio multiple? Ecco a voi il cambio di rotta: Voortman V304! Il V304, fratello orgoglioso del V303, ne condivide tutte le rinomate caratteristiche, ma con una novità: consente il funzionamento multi-ossigeno da 3 a 6 torce, apportando una pletora di vantaggi.

1. Interagire con la macchina

Una perfetta sinergia tra macchina e officina

Per fornirvi il maggior numero possibile di informazioni e feedback sulla macchina e per far funzionare la vostra macchina per la lavorazione di lamiere nel modo più efficiente possibile, sono state aggiunte alcune funzionalità innovative al nostro software di controllo VACAM. In questo modo, potrete nominare i vostri operatori di macchina come manager, poiché il loro compito principale si sposterà dal funzionamento della macchina al carico e scarico e alla gestione dell'intera officina. Come? Leggete di seguito!

Ottimizzare l'intero processo produttivo

Un'integrazione perfetta con i moduli sigmaNEST

Tutte le nuove funzioni della V303, che contribuiscono a una maggiore interazione e feedback, si allineano molto bene con i moduli SigmaNEST esistenti. Posizionare i pezzi per ottimizzare l'uso dell'acciaio di SigmaNEST in combinazione con le macchine Voortman consente di ottimizzare l'intero processo di fabbricazione, dalla preparazione del lavoro al prodotto finale, migliorando la redditività dell'azienda. Approfondiamo un po' i moduli specifici di SigmaNEST e i vantaggi che ne derivano.

2. Garanzia della massima qualità possibile

Senza intervento manuale

Con la nuova tecnologia "Xtensive Bevel Cutting", anche il taglio a bisello/ taglio inclinato complesso è completamente automatizzato e non richiede correzioni manuali e nemmeno il pre-campionamento. In combinazione con il nostro inibitore di scorie, per ridurre al minimo le scorie durante la perforazione, la tecnologia TrueVolt e la tecnologia Xtensive Hole, la V303 è in grado di tagliare i prodotti più complessi in modo completamente automatico. Guidati dall'esperienza e dall'innovazione.

ADD-ON | Unità di taglio per tubi Voortman

Aumentate la flessibilità aggiungendo la nostra Unità di taglio per tubi Voortman

Facile da integrare e aggiungere alla macchina per la lavorazione di lamiere V303, V310 o V304 esistente o nuova.

MIGLIORE QUALITÀ DI TAGLIO

NEL MERCATO

FACILMENTE INTEGRABILE

E UTILIZZABILE

RISPARMIARE TEMPO

SULLA LOGISTICA

MENO DIPENDENTE

SUI FORNITORI

3. SEMPLIFICARE

La gestione dell'officina

Naturalmente, ci sono ancora momenti in cui gli operatori di macchina si accorgono di dover eseguire operazioni manuali sulla macchina o intorno ad essa. In questo caso, rendiamole il più semplici possibile. Pensate alla facilità di carico e scarico grazie alla guida a X bassa della macchina, alla facilità di pulizia del piano di taglio grazie al Bancale di supporto sviluppato internamente da Voortman e molto altro ancora.

WEBINAR | Voortman & Hypertherm

COME MIGLIORARE LA GESTIONE DEI MATERIALI DI CONSUMO PER IL PLASMA

Trovare il punto giusto per cambiare i materiali di consumo è fondamentale, non è vero? Nel nostro webinar con Hypertherm, abbiamo discusso vari argomenti relativi al miglioramento della gestione dei consumabili per plasma. I nostri esperti hanno condiviso intuizioni attuabili e strategie intelligenti che potrete applicare immediatamente alle vostre operazioni quotidiane. Preparatevi a portare la vostra gestione dei consumabili al plasma a un livello superiore con la registrazione del nostro webinar!

4. MASSIMO TEMPO DI ATTIVITÀ E CAPACITÀ

Avete il pieno controllo

Questa macchina consente di supportare e ottimizzare al meglio le operazioni manuali. I tempi di fermo macchina saranno i più brevi possibili, con un'influenza minima o nulla sul processo di taglio e sulla qualità dei prodotti. I nostri esperti del servizio clienti sono a vostra disposizione 24 ore su 24 e offriamo anche molte opzioni per prevenire eventuali tempi di fermo. Poiché tutte le nostre macchine per il taglio delle lamiere mobili a portale utilizzano le stesse guide a X, è possibile combinare o eseguire contemporaneamente diversi processi. La capacità desiderata sarà sempre in grado di soddisfare le vostre esigenze.

Specifiche tecniche

| Voortman V303 e V304 | |||

|---|---|---|---|

| Voortman V303 | Voortman V304 | ||

| Larghezza di lavoro | piedi | 6 - 10* | 6-16* |

| Lunghezza di lavoro | piedi | 13 - 100* | 13 - 100* |

| Velocità di taglio | f/min | 0 - 23 | 0 - 23 |

| Velocità di traslazione rapida | f/min | 65 | 65 |

| Spessore massimo di taglio | pollice | 1/8 - 8 | 1/8 - 8 |

| Numero massimo di smussature al plasma (bisellatura / Biselli) | 2 | 2 | |

| Numero massimo di unità di ossicombustione | 2 | 6 | |

| *Larghezza maggiore e lunghezze maggiori sono disponibili su richiesta. | |||

V303 | BROCHURE DEL PRODOTTO

Siete interessati ad avere una rapida panoramica delle caratteristiche del V303? Consultate la brochure del prodotto V303!

BROCHURE DI APPROFONDIMENTO | Lavorazione di lamiere

Trasformate la vostra catena del valore con l'automazione e la digitalizzazione di Voortman