LLÁMALES JEFES

Su tarea principal cambiará

¿Por qué someter a los operarios de las máquinas a retos técnicos como, por ejemplo, el perfeccionamiento de la calidad del corte? Los ingenieros de Voortman tienen años de experiencia en el procesamiento de placas y el corte de los productos más complejos. Podemos compartir nuestros conocimientos y experiencia a través de una sinergia perfecta entre el software y el hardware. En otras palabras, la nueva máquina de corte de placas V303 de Voortman. Con esta máquina puede designar a sus operarios como jefes. Su tarea principal pasará de utilizar la máquina a cargar, descargar y gestionar el taller.

Both machines feature next-level VACAM Software that automates plate production and provides plenty of real-time feedback. With the

largest touch panel available in the market and a user-friendly interface,

operators can effortlessly navigate through the entire cutting procedure. Our

focus remains on delivering exceptional quality while minimizing manual

intervention, ensuring maximum efficiency. Thanks to the "Xtensive Bevel

Cutting technology," even the most complex bevel cuts are now fully

automated, eliminating manual corrections or pre-cutting, saving you time and

effort. These are just some of the many benefits of the V303 and V304. Keep

scrolling for more remarkable capabilities!

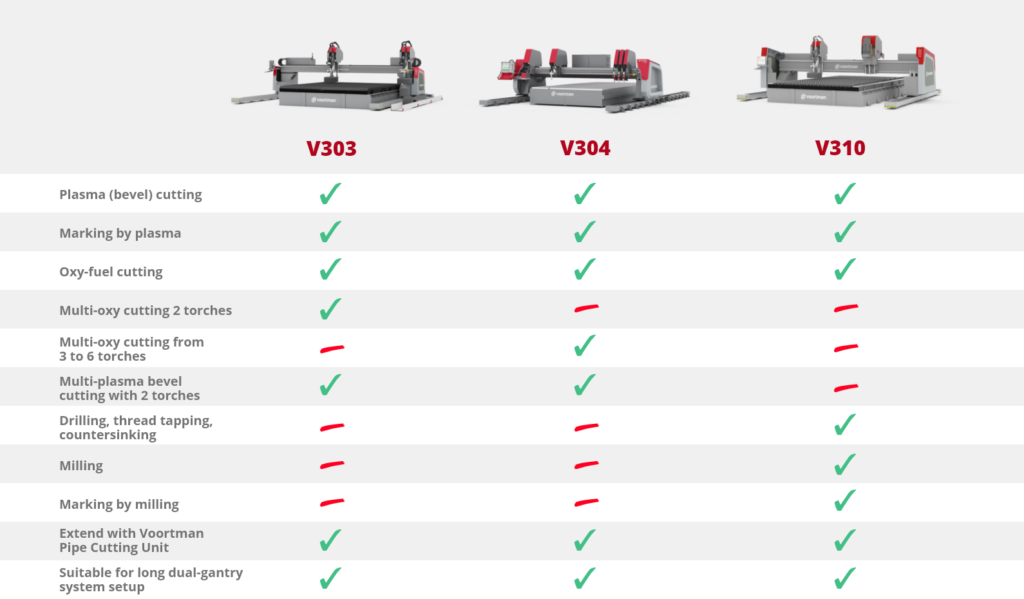

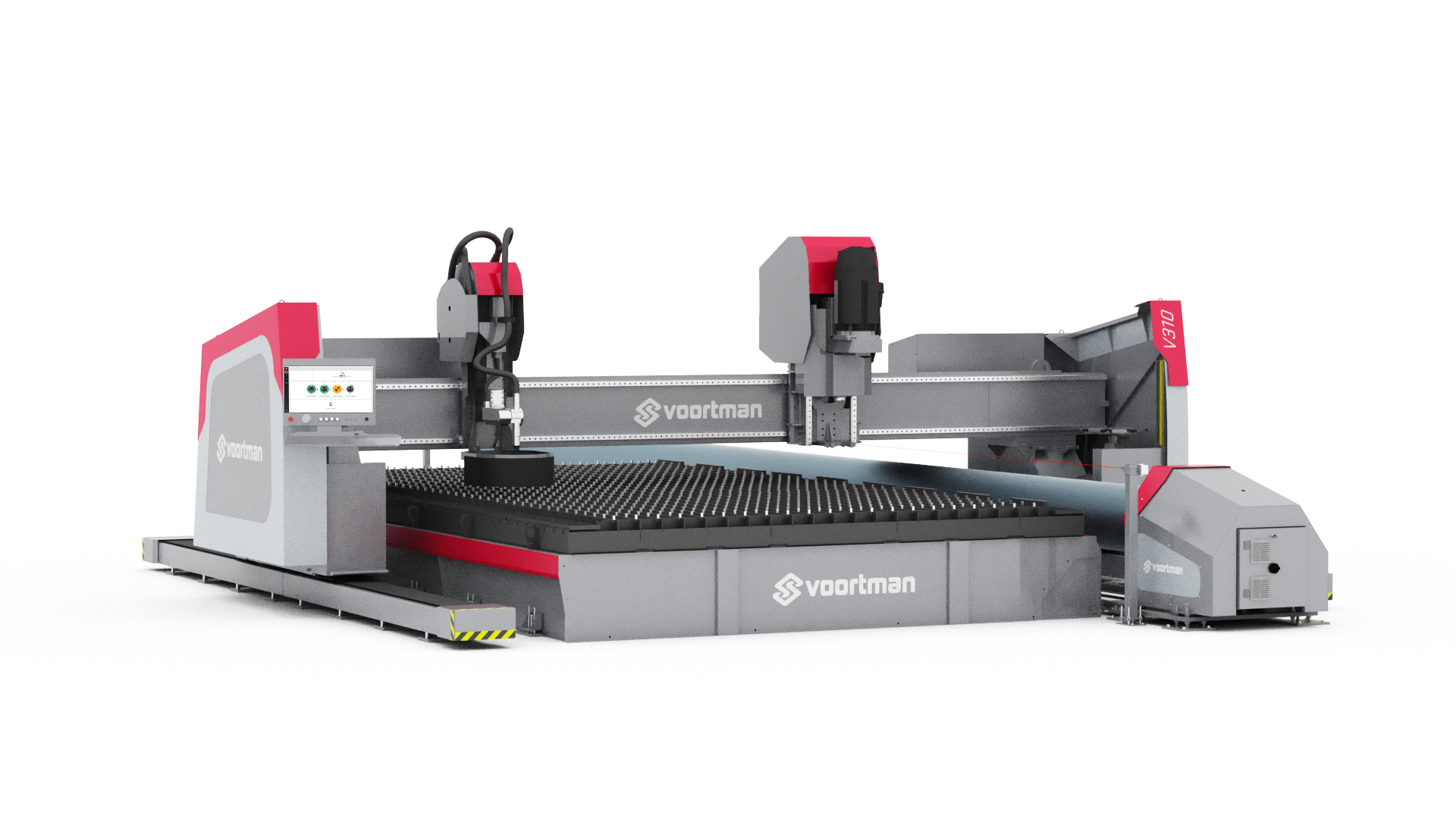

MEET THE MOVING-GANTRY PLATE RANGE

Voortman presents a diverse selection of moving-gantry plate processing machines, designed to meet various production requirements. Discover the range, compare supported processes, and select the ideal machine to accomplish your processing objectives.

UNLOCK THE POWER OF MULTI-OXY TORCH CUTTING

With the Voortman V304

Ever thought about boosting your production with multiple oxy-fuel torches? Meet the game-changer – the Voortman V304! As the proud sibling of the V303, the V304 shares all similar renowned specifications, but with a twist – it allows for multi-oxy operation from 3 to 6 torches, bringing a plethora of benefits.

1. INTERACTÚE CON SU MÁQUINA

Una sinergia perfecta entre la máquina y el taller

Con el fin de proporcionarle tanta información y retroalimentación de la máquina como sea posible y para mantener su máquina de procesamiento de placas funcionando de la manera más eficiente posible, hemos añadido algunas funciones innovadoras a nuestro software de control VACAM. Por lo tanto, puede designar a sus operarios como jefes de taller, ya que su tarea principal pasará de utilizar la máquina a cargar y descargar y gestionar todo el taller. ¿Cómo? ¡Obtenga más información abajo!

Optimice todo su proceso de producción

Un ajuste perfecto con los módulos SigmaNEST

Todas las nuevas funciones de la V303, que contribuyen a una mayor interacción y retroalimentación, se alinean muy bien con los módulos SigmaNEST existentes. El uso de la solución de anidamiento avanzada SigmaNEST en combinación con las máquinas de Voortman le permite optimizar todo su proceso de fabricación, desde la preparación del trabajo hasta el producto final, mejorando así la rentabilidad de su negocio. Profundicemos un poco más en las características específicas de SigmaNEST y los beneficios que obtiene de ellas.

2. MÁXIMA CALIDAD GARANTIZADA

Sin intervención manual

Con la nueva «tecnología Xtensive Bevel Cutting», incluso el corte de chaflanes complejos está totalmente automatizado y no requiere ninguna corrección manual, ni siquiera el corte previo a la muestra. En combinación con nuestro Dross Inhibitor - inhibidor de escorias, para minimizar la escoria durante la perforación, la tecnología TrueVolt y la tecnología Xtensive Hole, la V303 puede cortar los productos más complejos de forma totalmente automática. Impulsado por la experiencia y la innovación.

BEST CUTTING QUALITY

IN THE MARKET

EASILY INTEGRATED

AND USABLE

SAVE TIME

ON LOGISTICS

LESS DEPENDENT

ON SUPPLIERS

3. FACILITA LAS COSAS

Para su gerente de planta de producción

Por supuesto, todavía hay ocasiones en las que sus gerentes de planta notan que tienen que realizar operaciones manuales en o alrededor de la máquina. En ese caso, hagamos que sea lo más fácil posible para ellos. Piense en la facilidad de carga y descarga gracias al riel X bajo la máquina, la facilidad de limpieza de la mesa de corte gracias a la mesa de corte desarrollada por Voortman y mucho más.

WEBINAR | Voortman & Hypertherm

HOW TO IMPROVE YOUR PLASMA CONSUMABLE MANAGEMENT

Finding that sweet spot for changing consumables is key, isn't it? In our webinar with Hypertherm, we discussed various topics related to improving plasma consumable management. Our experts shared actionable insights and clever strategies that you can immediately apply to your daily operations. Get ready to take your plasma consumable management to the next level with our webinar recording!

4. MÁXIMO TIEMPO DE ACTIVIDAD Y CAPACIDAD

Usted tiene el control absoluto

Esta máquina le permite dar soporte y optimizar las operaciones manuales tanto como sea posible. Experimentará el menor tiempo de inactividad posible con poca o ninguna influencia en el proceso de corte y la calidad del producto. Nuestros expertos en servicio al cliente están a su disposición las 24 horas del día y también ofrecemos muchas opciones para evitar posibles tiempos de inactividad. Todas nuestras máquinas de corte de placas de pórtico móvil utilizan los mismos rieles en X, lo cual le permite combinar o ejecutar diferentes procesos simultáneamente. Siempre habrá una coincidencia con la capacidad deseada.

Especificaciones

| Voortman V303 | |||

|---|---|---|---|

| Voortman V303 | Voortman V304 | ||

| Ancho útil | feet | 6 - 10* | 6-16* |

| Longitud de trabajo | feet | 13 - 100* | 13 - 100* |

| Velocidad de corte | f/min | 0 - 23 | 0 - 23 |

| Velocidad transversal rápida | f/min | 65 | 65 |

| Espesor máximo de corte | inch | 1/8 - 8 | 1/8 - 8 |

| Número máximo de sopletes de plasma (chaflán) | 2 | 2 | |

| Número máx. de unidades de oxicombustible | 2 | 6 | |

| * Disponibilidad de anchuras y longitudes más largas bajo pedido | |||

FOLLETO DEL PRODUCTO | V303

¿Desea obtener una visión general de la V303? Consulte el folleto del producto V303.

IN-DEPTH BROCHURE | Plate processing

Transform your value chain with Voortman's automation and digitization