Voortman V325

Foratura di lamiere pesanti, taglio e fresatura (passante)

Con una testa di foratura massiccia e un cambio utensili automatico a 20 stazioni, la Voortman V325 è una macchina di foratura, taglio e fresatura di lamiere pesanti indispensabile. È in grado di lavorare lamiere di acciaio spesse fino a 100 mm (4") e di praticare fori fino a 70 mm (2-3/4"), risparmiando tempo rispetto alla foratura di lamiere pesanti di grande diametro. Aumentate rapidamente la vostra capacità e il livello di automazione con funzioni come la rimozione automatica delle parti, la sbavatura automatica, il taglio a bisello/ taglio inclinato al plasma 3D e l'ossitaglio 4.0. Potete contare sulla V325 per essere il cavallo di battaglia di cui la vostra struttura produttiva ha bisogno per crescere.

Foratura di lamiere pesanti

DIAMETRO DI FORATURA FINO A 70 MM (2-3/4”) E CAPACITÀ DI FRESATURA ESTESA

Il V325 è dotato di una massiccia testa di foratura SK50 / CAT50. Il potente mandrino con coppia di 610 Nm esegue senza sforzo fori fino a 70 mm (2-3/4") con carburo, mentre la fresatura ottimizzata aggiunge la possibilità di fresare anche scanalature più grandi e altre aperture. I doppi cambi utensili a 10 stazioni possono essere caricati con 20 utensili per varie applicazioni, per offrire una vasta gamma di processi comuni come foratura, maschiatura, svasatura e alesatura.

LAVORAZIONE DI LAMIERE SPESSE CON PLASMA 3D E OSSI-COMBUSTIBILE

Lavorate lamiere di acciaio fino a 100 mm (4") di spessore con l'imponente unità di foratura, il sistema plasma 3D e la rivoluzionaria torcia oxi-combustibile della macchina di foratura, taglio e fresatura V325.

Alta qualità e automazione

Sbavatura automatica del lato inferiore e rimozione automatica dei pezzi

RIDUZIONE DELLE OPERAZIONI SECONDARIE CON LA SBORRATURA AUTOMATICA

La sbavatura è una parte importante del flusso di lavoro per soddisfare gli attuali standard di qualità e realizzare prodotti immediatamente disponibili dopo la lavorazione. Il modello V325 è dotato di un'unità di sbavatura automatica che consente di ridurre i costi totali per pezzo fino al 30% rispetto alle operazioni manuali di sbavatura e finitura dei bordi su pezzi di precisione. L'unità di sbavatura contribuisce inoltre a prolungare la durata della punta, poiché non è necessario sostituire i materiali di consumo della punta ai primi segni di sbavature dovute all'usura. I prodotti sono pronti per essere maneggiati immediatamente senza rischio di lesioni causate dalle bave. I tagli a ponte nesting consentono di risparmiare ancora più tempo di lavorazione scaricando intere file di pezzi sul trasportatore.

Elevata produttività

Movimento ottimizzato da taglio a taglio e riduzione del rischio di tempi di fermo macchina

TECNOLOGIA DI TAGLIO ISTANTANEO

Il V325 è dotato dell'innovativa tecnologia di taglio istantaneo di Voortman. È stata sviluppata per ridurre i movimenti a vuoto tra un taglio e l'altro, garantendo percorsi ottimizzati ogni volta che la torcia passa da un'operazione all'altra, raddoppiando la capacità produttiva. Il risparmio di tempo aumenta in modo esponenziale quando la produzione è costituita da prodotti di piccole dimensioni con fori, poiché ogni volta che la torcia cambia posizione tra un taglio e l'altro si risparmiano secondi preziosi che si traducono in un aumento significativo della produzione in breve tempo. La tecnologia Instant Cut è integrata nel software di controllo VACAM, che crea automaticamente il mix di produzione ottimale tra velocità e qualità.

FACILE RIMONTAGGIO DELLA TORCIA CON COLLISIONE 3D

Il V325 è dotato di un esclusivo sistema magnetico di collisione della torcia. Quando una torcia entra in collisione con un oggetto, ad esempio un prodotto tagliato sul tavolo, il rimontaggio della torcia richiede solitamente un po' di tempo e alcuni modelli richiedono addirittura pezzi di ricambio. Il sistema di collisione torcia 3D Voortman riduce al minimo i tempi di fermo macchina grazie al facile rimontaggio magnetico della torcia, che consente di rimettere in funzione la macchina in pochissimo tempo.

WEBINAR / Voortman & Hypertherm

COME MIGLIORARE LA GESTIONE DEI MATERIALI DI CONSUMO PER IL PLASMA

Trovare il punto giusto per cambiare i materiali di consumo è fondamentale, non è vero? Nel nostro webinar con Hypertherm, abbiamo discusso vari argomenti relativi al miglioramento della gestione dei consumabili per plasma. I nostri esperti hanno condiviso intuizioni attuabili e strategie intelligenti che potrete applicare immediatamente alle vostre operazioni quotidiane. Preparatevi a portare la vostra gestione dei consumabili al plasma a un livello superiore con la registrazione del nostro webinar!

BROCHURE DI APPROFONDIMENTO / Lavorazione di lamiere

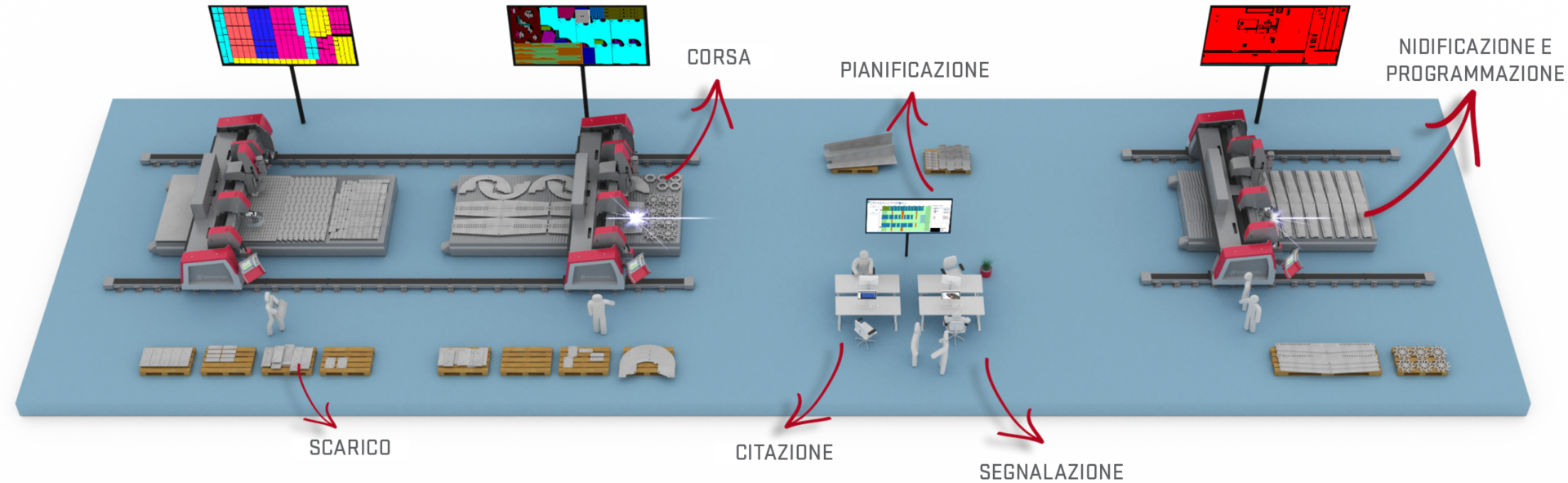

Trasformate la vostra catena del valore con l'automazione e la digitalizzazione di Voortman

Sebbene le nostre macchine per la lavorazione di lamiere offrano già una notevole ottimizzazione, potete fare passi avanti anche in altre aree della vostra attività. Implementando l'automazione e la digitalizzazione, potrete ottimizzare l'intero processo produttivo, dalla preparazione del lavoro al prodotto finito, eliminando elementi inutili e colli di bottiglia. Scoprite come le soluzioni digitali di Voortman e SigmaNEST vi consentano di raccogliere, collegare e analizzare efficacemente i dati in tempo reale, in modo da poter prendere decisioni efficaci che portino avanti la vostra attività con fiducia.v

Integrazione nella vostra officina

Preventivi

Genera preventivi in modo più efficace, veloce e accurato

Le aziende del settore manifatturiero e della lavorazione dell'acciaio traggono vantaggio da preventivi rapidi e accurati. Il modulo Preventivi fornisce alla vostra azienda un'indicazione del volume di lavoro previsto per il futuro, ma anche dei materiali da tenere a magazzino, dei clienti abituali e del numero di ordini che potreste ricevere. Voortman offre un modulo preventivi semplice che consente di convertire un preventivo in un ordine di lavoro senza alcuno sforzo. Questo modulo offre funzionalità avanzate che consentono di generare preventivi in modo più efficace, rapido e accurato. Inoltre, è disponibile un database CRM che consente di seguire i preventivi in sospeso per ogni cliente. SigmaNEST, con le informazioni di lavorazione delle macchine Voortman, calcola automaticamente i tempi di lavorazione e consente di personalizzare i calcoli dei costi per qualsiasi pezzo o processo secondario. Ciò consente di redigere un preventivo accurato e specifico per il cliente sulla base di un calcolo rapido ed esatto del prezzo di costo!

Nesting e programmazione

Una soluzione di nesting che supporta tutte le vostre macchine

Un eccellente programma di nesting è importante quasi quanto la macchina stessa. Ecco perché tutte le macchine per il taglio delle lamiere Voortman sono dotate di uno dei programmi software di nesting più avanzati disponibili: SigmaNEST. Insieme a Voortman, SigmaNEST offre un'ampia gamma di funzioni modulari e personalizzabili per ottenere il massimo dai vostri processi di produzione. Questo software di nesting automatico viene installato su un computer dell'ufficio, dopodiché viene utilizzato per importare i file e nestarli automaticamente in lamiere di dimensioni standard o di scarto. Il software offre la possibilità di importare i formati di file più comuni nell'industria metallurgica. È possibile aggiungere il modulo di importazione CAD e utilizzarlo per importare direttamente i formati nativi, in modo da garantire che tutte le informazioni vengano mantenute ed eliminare il lavoro duplicato. SigmaNEST genera output CNC specifici per la macchina, che vengono convertiti in tutte le operazioni richieste tramite il software VACAM. Semplificate il vostro processo di produzione e ottenete pezzi finiti dalla vostra macchina con questo software di nesting!

Pianificazione

Nesting più efficiente e risparmio di tempo e materiale

Tutte le macchine e i programmi di lavorazione associati possono essere letti in un calendario grafico e gestiti da questo pannello di controllo centrale. Ciò consente di assegnare automaticamente o manualmente gli ordini di lavoro a una macchina specifica in base al tipo di operazione, come foratura e/o taglio, o in base alla capacità. Questo strumento di pianificazione consente una produttività ottimale grazie a strumenti proattivi di programmazione delle macchine e analisi del carico!

Quando Load Manager viene utilizzato in combinazione con il modulo Color Offload, i programmi vengono aggiornati in tempo reale per riflettere con precisione lo stato dell'officina e l'operatore può vedere qual è il lavoro successivo. L'ottimizzazione del flusso di lavoro è garantita!

Esecuzione

Monitorare lo stato di avanzamento e rispettare le scadenze

Una volta effettuata la pianificazione, i programmi vengono ordinati nella coda di pianificazione in base al numero di programma, al tipo di materiale o allo spessore, alla macchina e al tempo di esecuzione stimato, quindi l'operatore avvia la produzione. All'avvio del programma, la macchina fornisce all'operatore le istruzioni per assemblare correttamente gli utensili e i materiali di consumo. Tecnologie quali i parametri di taglio, di foratura e di fresatura sono completamente integrate nel nostro software proprietario VACAM e vengono applicate automaticamente in base alle informazioni contenute nel programma. Pertanto, l'operatore può concentrarsi sulle operazioni manuali intorno alla macchina. Il tempo di lavorazione stimato viene visualizzato e la pianificazione viene aggiornata quando il modulo è in esecuzione, consentendo di effettuare una previsione della produzione giornaliera, settimanale o mensile. Vous voyez immédiatement quand un programme démarre ou s'arrête et quand le suivant commence, quelle est la capacité de votre production, si certains programmes doivent encore être fractionnés, si les délais peuvent être respectés et si l'externalisation est la meilleure option.

Déchargement

Déchargement facile et suivi en temps réel

Au cours de la phase de planification, plusieurs ordres de travail ont été regroupés, ce qui permet de gagner du temps et d'économiser du matériel grâce à un imbrication plus efficace. Les plaques sont entièrement imbriquées, y compris l'utilisation des plaques restantes existantes, ce qui réduit le nombre d'opérations nécessaires. Cependant, il est également important que ces différentes commandes mixtes puissent être facilement séparées lors du déchargement. Le module Color Offload est une solution intelligente de suivi et de déchargement qui élimine toute confusion pour l'opérateur en affichant les pièces imbriquées dans des couleurs qui peuvent être attribuées par le client, l'ordre de travail ou l'acheminement en usine. De plus, des informations telles que les détails ou les dimensions des pièces sont fournies à l'opérateur, ce qui lui permet d'effectuer un contrôle qualité direct avant que les pièces ne passent au poste de travail suivant. Lorsqu'une pièce a été mal découpée, par exemple en raison d'une défaillance des consommables, l'opérateur peut sélectionner et rejeter les pièces dans le logiciel d'imbrication. Ces informations peuvent être transmises à Color Offload et la pièce réapparaît automatiquement dans la liste des ordres de travail du programme d'imbrication, ce qui permet de la refabriquer.

Rapports

Intégration complète avec les systèmes MRP/ERP et d'autres progiciels

SimTrans est un gestionnaire de transactions en ligne qui comble le fossé entre différents systèmes logiciels, de l'imbrication CAO/FAO à l'automatisation de l'atelier, en passant par d'autres systèmes d'entreprise (MRP ou ERP). SimTrans vous permet de travailler avec des formats de base de données standard (SQL), des interfaces ou des interfaces de fichiers CSV/TXT et rend la configuration avec un système MRP/ERP assez simple et standardisée. SimTrans vous permet d'obtenir les bonnes informations à partir de différents systèmes logiciels à différents moments du processus grâce à un flux de données mutuel continu. Toutes les données générées dans SigmaNEST peuvent être renvoyées vers les progiciels MRP/ERP. Il s'agit notamment des données telles que les temps de traitement estimés, les coûts de traitement estimés, les plaques utilisées, les taux de rebut et les mises à jour du statut des programmes. Cette automatisation permet un suivi constant des ordres de travail grâce à des mises à jour et des retours d'information en temps réel. Mais l'inverse est également vrai : si des modifications sont apportées aux ordres de travail, aux stocks, aux délais de livraison ou aux informations sur les clients dans le système MRP, ces données sont automatiquement mises à jour dans SigmaNEST.

Specifiche tecniche

| Voortman V325 | ||

|---|---|---|

| Voortman V325 | ||

| Campo di funzionamento | piedi | 10 x 20 |

| piedi | 10 x 30 | |

| piedi | 10 x 40 | |

| Spessore | pollice | 1/4-4 |

| Peso di posizionamento | libbre | 20,000 |

| Foratura e posizionamento | Servo motors | |

| Velocità di posizionamento X | f/min | 98-1/2 |

| Velocità di posizionamento Y | f/min | 88-1/2 |

| Velocità di posizionamento Z | f/min | 59 |

| Tracciatura | milling/plasma | |

| Smussatura al plasma e bisellatura a plasma 3D | 1 | |

| Punta del trapano a coppia massima | lbf*ft | 450 |

| Velocità punta del trapano | rpm (senza passo) | 0 - 3,500 |

| Cambiautensili | 2 x 10 | |

| Supporto per trapano | CAT50 | |

| Diametro della punta | pollice | 13/64 - 2-3/4 |

| Maschiatura della filettatura | M6 - M36 | |

| Plasma | fino a (amp) | 400 |

| Ossicombustibile | 1 | |

| Peso della macchina (base) | libbre | 31,000 |