V310

NAJBARDZIEJ ZAAWANSOWANA I KOMPLETNA MASZYNA DO OBRÓBKI BLACH

Rozwiązanie do obróbki blach, które łączy zaawansowaną automatyzację z wszechstronnymi, inteligentnie zaprojektowanymi możliwościami cięcia i frezowania. V310 to idealny wybór dla producentów, którzy muszą wykonywać pełen zakres procesów na stalowych płytach.

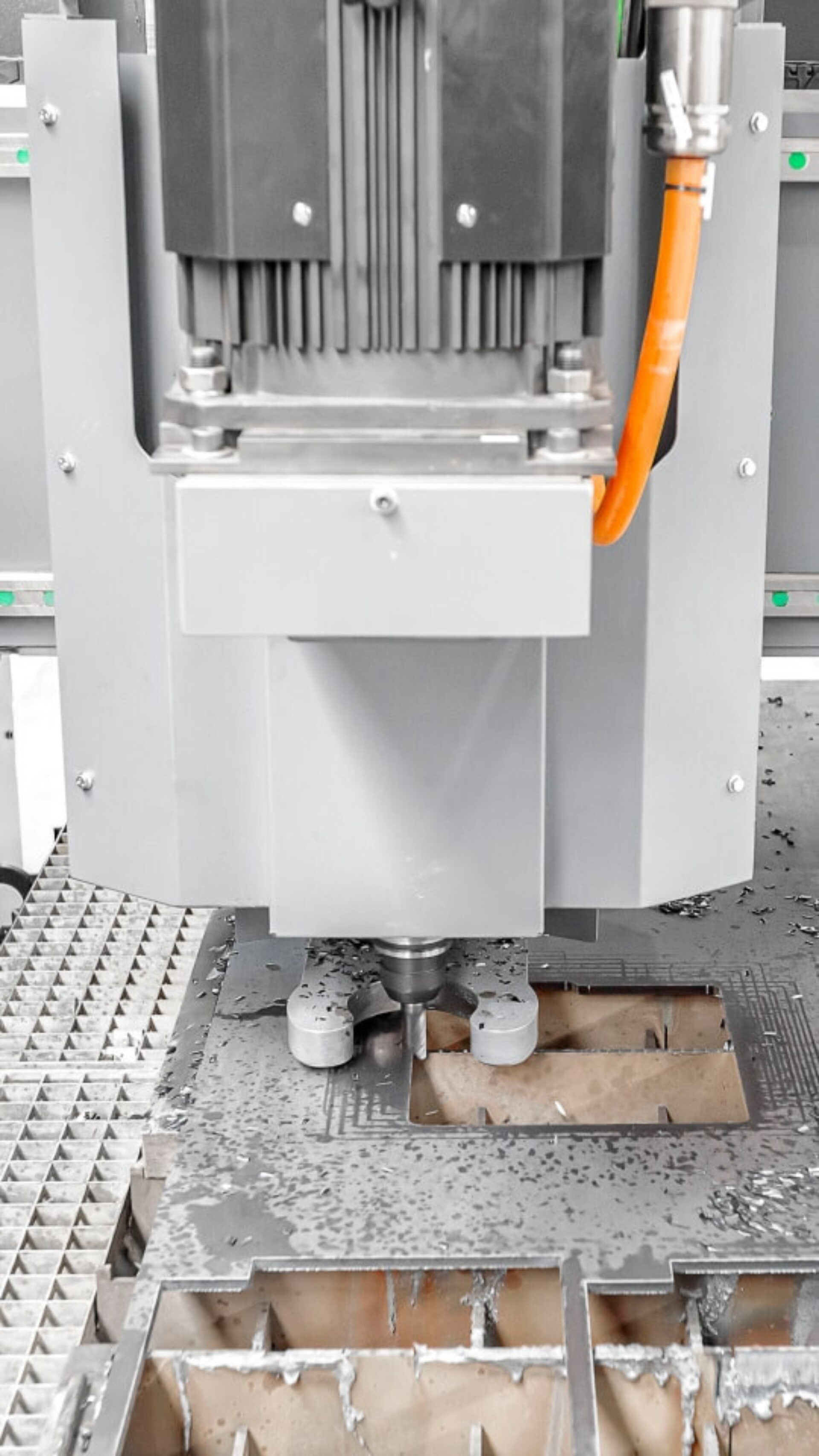

- W pełni automatyczne szybkie wiercenie węglikowe, frezowanie i gwintowanie

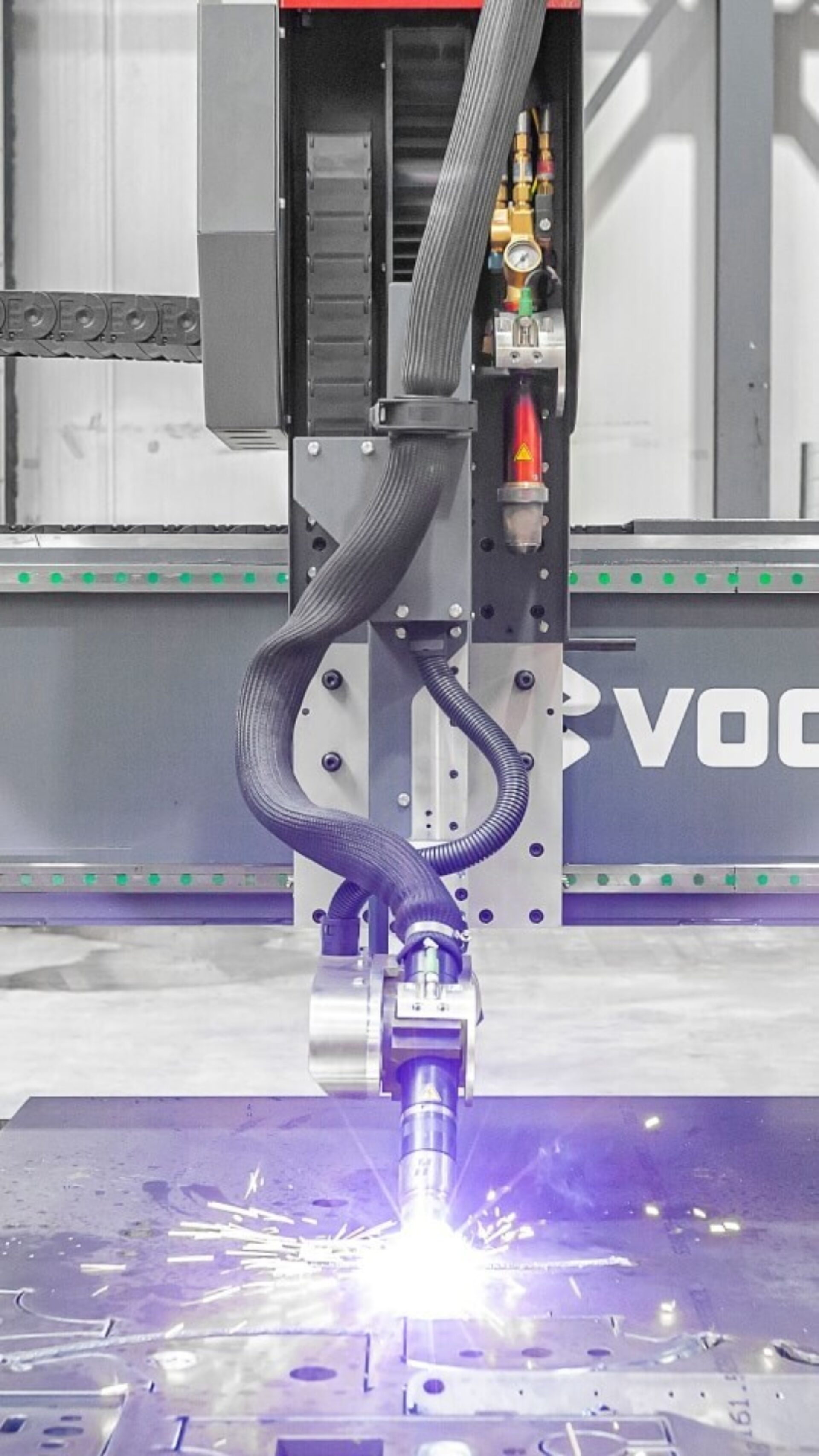

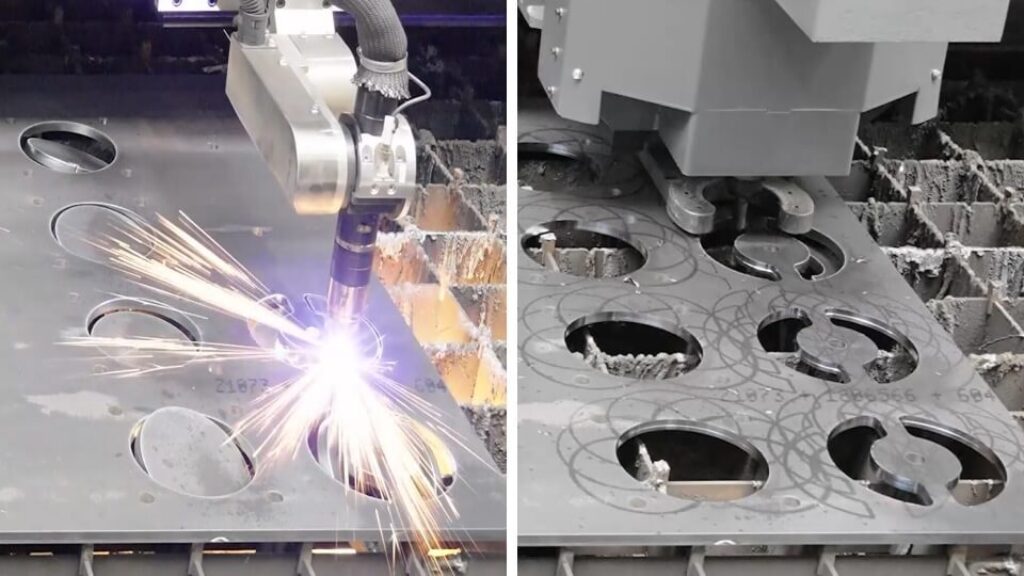

- Plazma o wysokiej rozdzielczości z niezrównaną jakością cięcia fazowego 3D

- Planowanie i buforowanie dla całkowicie bezobsługowej pracy z różnymi blachami

- Panel na żywo z danymi w czasie rzeczywistym w celu maksymalizacji czasu pracy i monitorowania postępu

Kompatybilne z rozwiązaniami programowymi:

LogicSteel CADCAM | SigmaNEST

PRZEGLĄD

Voortman V310 to wielofunkcyjna maszyna CNC do blach, łącząca cięcie plazmowe i gazowe, wiercenie, gwintowanie, frezowanie i fazowanie w jednym ustawieniu. Przetwarza blachy do 200 mm i obsługuje otwory od 5–50 mm z gwintami do M30. Dzięki nawet 28 narzędziom, automatycznemu wyborowi, zaawansowanemu oprogramowaniu i unikalnym technologiom cięcia plazmowego, została zaprojektowana dla wysokiej automatyzacji, precyzji, niezawodności i redukcji pracy manualnej dzięki efektywnym procesom bezobsługowym.

MASZYNY W TEJ LINII PRODUKTÓW

HISTORIE SUKCESU

Głęboko cenimy naszych klientów i ich opinie; to one napędzają nas do ciągłego doskonalenia i innowacji. Ciekawi Cię, jak nasze maszyny robią różnicę? Posłuchaj bezpośrednio naszych klientów, którzy dzielą się swoimi doświadczeniami.

ZASTOSOWANIA

CECHY

28 NARZĘDZI DLA MAKSYMALNEJ ELASTYCZNOŚCI

8-pozycyjny zmieniacz narzędzi zamontowany na bramie umożliwia szybkie wymiany w pobliżu głowicy wiertniczej, uzupełniony o dodatkowy stacjonarny zmieniacz narzędzi z 20 pozycjami, który zwiększa pojemność i wspiera w pełni automatyczną wymianę narzędzi.

GŁOWICA FAZOWA BEZ TCP

Głowica fazowa bez TCP w V310 oferuje wysoką sztywność, dokładność i niskie wymagania konserwacyjne. Jej kompaktowa konstrukcja zmniejsza wibracje i eliminuje konieczność kalibracji TCP, zapewniając szybsze ustawienia i niezawodną pracę. W połączeniu z Xtensive Bevel Technology automatycznie koryguje kąty dla spójnych, wysokiej jakości cięć fazowych.

BARDZO CIĘŻKA I SZTYWNA KONSTRUKCJA

Konstrukcja bramy V310 została specjalnie zaprojektowana do ciężkich operacji wiercenia. Jej solidna, sztywna budowa minimalizuje wibracje i zapewnia stabilne prędkości posuwu, nawet przy dużych średnicach otworów. Ta wytrzymałość gwarantuje większą precyzję, dłuższą żywotność narzędzi i stałą wydajność podczas wymagających zadań wiercenia i frezowania.

KORZYŚCI

FREZOWANIE HYBRYDOWE

Funkcja frezowania hybrydowego oszczędza czas i koszty, najpierw wykonując cięcie plazmowe, a następnie automatycznie frezując pozostałe części — bez potrzeby programowania lub wiedzy procesowej.

OBNIŻONA SZYNA X

Podczas nestingu 400 części operatorzy mogą przekraczać szyny setki razy. Dlatego szyna X została zaprojektowana z wysokością przypominającą schody, co ułatwia załadunek i rozładunek.

PRACA BEZ NADZORU

Przetwarzaj wiele blach z zarządzaniem buforem, pulpitem bez papieru, grupowaniem zleceń i automatycznym wyborem narzędzi – maksymalizując czas pracy przy minimalnym nadzorze.

INTELIGENTNE WIERCENIE I FREZOWANIE

Sekwencja pomiaru zacisku, wiercenie kontaktowe z wykrywaniem materiału, pomiar momentu obrotowego – poprawiają wydajność procesu i trwałość narzędzi.

POBIERZ SPECYFIKACJE

ULEPSZ SWOJĄ MASZYNĘ

Wydłuż długość maszyny

Dzięki modułowej konstrukcji zarówno maszyny, jak i stołu do cięcia masz gwarancję maksymalnej wydajności. Wydłuż szynę X i długość stołu, aby łatwo skalować produkcję wraz ze wzrostem zapotrzebowania.

Druga brama na jednej szynie X

Do tego samego systemu szyn X można dodać drugą bramę, umożliwiając dwóm maszynom jednoczesną pracę na jednym długim stole, co poprawia wydajność i maksymalizuje czas pracy bez zwiększania powierzchni.

Jednostka do cięcia rur

V310 może być wyposażona w jednostkę do cięcia rur, umożliwiającą precyzyjne cięcie plazmowe rur okrągłych bezpośrednio na tej samej maszynie z doskonałym profilowaniem i rozwieraniem do spawania.

Moduł Load Manager

Dzięki modułowi SigmaNEST Load Manager masz pełną kontrolę nad złożonymi zleceniami produkcyjnymi – produkcja może być szybko oceniona, a zlecenia łatwo przypisane do dowolnej kompatybilnej maszyny.

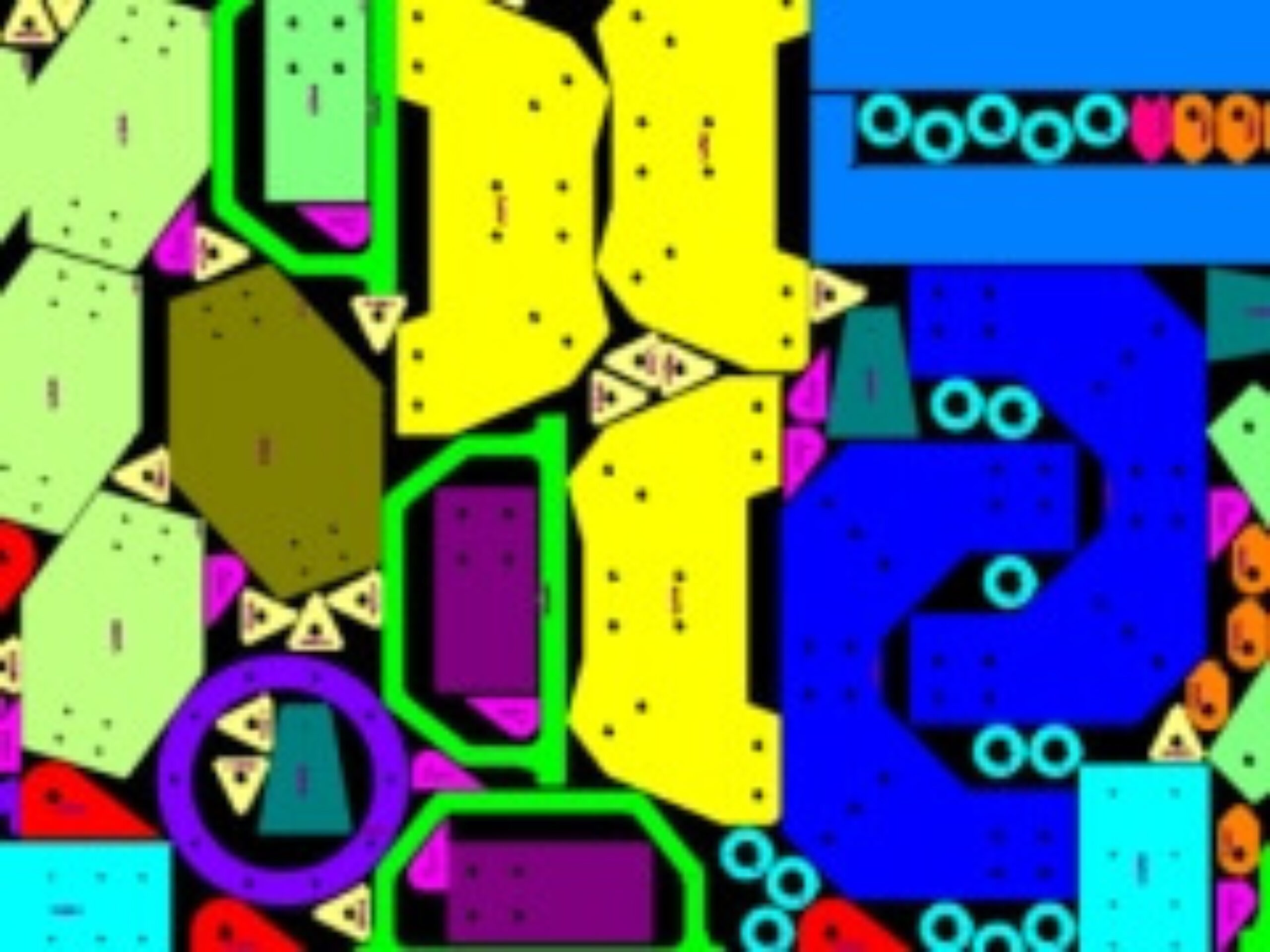

Moduł Color Offload

Ułatwia i zwiększa dokładność rozładunku poprzez kodowanie kolorami. Moduł Color Offload eliminuje pomyłki operatora, wyświetlając zagnieżdżone części w kolorach przypisanych do klienta, zlecenia lub trasy produkcyjnej.

ZAINTERESOWANY?

Skontaktuj się z nami

Z przyjemnością Ci pomożemy! Niezależnie od tego, czy masz pytania, potrzebujesz wsparcia, czy chcesz dowiedzieć się więcej o naszych produktach i usługach – nasz zespół jest do Twojej dyspozycji.

V310 wykorzystuje ciężką bramę z przekładniami zębatymi o skośnych zębach i precyzyjnymi prowadnicami liniowymi. To połączenie minimalizuje luz mechaniczny i tłumi wibracje nawet podczas ciężkiego wiercenia lub szybkiego cięcia, zapewniając stałą dokładność przez lata pracy przy minimalnej ponownej kalibracji.

Voortman oferuje zdalną diagnostykę, pakiety konserwacji zapobiegawczej i pełną obsługę serwisową. Większość problemów można rozwiązać zdalnie przez interfejs maszyny, co skraca przestoje i koszty serwisowe. Części zamienne są przechowywane regionalnie, zapewniając szybką reakcję, gdy wymagana jest interwencja fizyczna.

Stół tnący V310 może być wyposażony w przenośnik mieszający, który automatycznie transportuje żużel i małe części do pojemników zbiorczych. Znacznie ogranicza to konieczność ręcznego opróżniania pojemników i obsługi. Zapobiegając gromadzeniu się zanieczyszczeń pod strefą cięcia, poprawia również wydajność odsysania pyłu, umożliwiając skuteczniejsze usuwanie oparów z procesu cięcia — zapewniając czystsze i bezpieczniejsze środowisko pracy.

Portal i most maszyny zostały specjalnie zaprojektowane do ciężkiego wiercenia. Ich sztywna konstrukcja minimalizuje drgania i zapewnia stabilną prędkość posuwu nawet w przypadku głębokich otworów lub otworów o dużej średnicy, co przekłada się na wyższą precyzję, dłuższą żywotność narzędzi i stałą wydajność podczas wymagających zadań związanych z wierceniem i frezowaniem.

Model V310 jest wyposażony w wskaźnik laserowy, który może być również używany do zaznaczania konturu zewnętrznego nesting na blacie przed cięciem. Pozwala to operatorom na wizualną weryfikację prawidłowego montażu wszystkich części, co pomaga uniknąć marnotrawstwa materiału i potwierdzić wyrównanie bez rozpoczynania rzeczywistego procesu cięcia.