DREIACHSPROFILBOHREN UND -FRÄSEN

Der Voortman V630-Bohrer bietet mit seinen drei unabhängig voneinander arbeitenden Bohrköpfen eine hohe Produktivität. Die bewährte Erfolgsgeschichte dieser Maschine spricht für sich. Sie ist eine der wirtschaftlichsten Optionen für Bohr-, Fräs- und Signierarbeiten. Sie kann sowohl Stege als auch Flansche gleichzeitig bohren, wodurch Arbeits- und Betriebskosten gesenkt werden. Jeder Bohrkopf verfügt über einen automatischen Werkzeugwechsler mit sechs Werkzeugpositionen für verschiedene Arbeiten wie Bohren, Fräsen, Gewindeschneiden, Senkbohren, Layoutmarkierung und Zentrierpunktmarkierung.

MAXIMIEREN SIE IHRE LEISTUNG

AUF EINER KLEINEN STELLFLÄCHE

Mit ihren drei unabhängigen Bohrköpfen, von denen jeder über einen automatischen Werkzeugwechsler verfügt, bietet die Voortman V630 ein hohes Maß an Flexibilität und Leistung. Bohren, Fräsen, Signieren, Gewindeschneiden, Senkbohren, 4-seitiges Layoutmarkieren und Mittelpunktsignieren – die Maschine erledigt alles mit einem hohen Automatisierungsgrad. Ihre Vielseitigkeit stellt sicher, dass sie fast jede Produktionsaufgabe bewältigen kann. Sie ist eine ausgezeichnete Investition, da sie kaum ungenutzt bleiben wird.

UNÜBERTROFFENE GENAUIGKEIT UND QUALITÄT

SIE WERDEN STAUNEN

Diese Maschine ist so konzipiert, dass sie konsistent hochwertige Leistungen erbringt, mit Merkmalen wie präzisen Messsystemen und einer robusten Konstruktion, die dazu beitragen, dieses Ziel zu erreichen.

Erleichterung für den Bediener

MULTITASKING LEICHT GEMACHT

Dank des integrierten Prozesswissens und der Automatisierungsfunktionen dieser Maschine ist kein spezielles Fachwissen des Bedieners erforderlich. Automatisierte Funktionen und benutzerfreundliche Steuerungen ermöglichen es dem Bediener, sich anderen Aufgaben in der Werkstatt zu widmen, während die Maschine eigenständig arbeitet. Ein 24"-Touchscreen-Bedienfeld liefert relevante Informationen und Vorschläge, anhand der sich der Produktionsprozess so reibungslos wie möglich gestalten lässt.

Integration in Ihre Werkstatt

Kombiniertes Sägen und Bohren mit Messrollen

Das schnellste Mess- und Transportsystem für Profile auf dem Markt

Das Walzenmesssystem von Voortman verwendet zwei Zufuhrrollen, um das Material zu bewegen. Zwei Messräder sorgen für eine genaue Verfolgung der Profilposition. Zufuhrrollen werden häufig aufgrund des geringen Platzbedarfs und der Flexibilität bei der Integration in ein größeres System verwendet. Mit einem Messrollensystem ist es auch möglich, ein neues Profil zu laden, sobald das erste Profil die Kante des Quertransports passiert hat.

Da eine Zufuhrrolle keine Schiene hat, ist die Zuführung zur Maschine von zwei Seiten möglich.

Bei Voortman haben Sie die Wahl zwischen verschiedenen Messsystemen, sodass Sie das System an die Eigenschaften Ihrer Produktionsdatenbank anpassen können.

Kombiniertes Sägen und Bohren mit Zufuhrwagen

Ein starker und robuster servogetriebener Greiferwagen für die Bearbeitung vieler kleiner Produkte

Voortman bietet auch einen starken und robusten servogetriebenen Greiferwagen an. Dieser Wagen ist der schnellste auf dem Markt und passt seine Geschwindigkeit dynamisch an das Gesamtgewicht des Profils an. Dadurch ist der Wagen wendiger und sicherer für den Bediener. Der Zufuhrwagen hält das Material mit einer breiten Klemme, die automatisch gedreht wird, wenn die Geometrie des Profils dies erfordert. Dieses Messsystem ist in der Lage, selbst schwerste Profile ohne Stabilitätsverlust zu bewegen.

Der Greiferwagen kann mit der VB-Trägersäge kombiniert werden – oft mit einem automatischen Kurzteil-Abführsystem (SPRS), bei dem die Greifer alle Produkte bis zu einer Länge von 1.400 mm (4-1/2') während des Schneidens klemmen und die Kurzteile dann seitlich abtransportiert werden.

Mit dem SPRS und dem Greiferwagen werden Bohr- und Säge vollständig autonom, und die sauberen Schnitte fallen automatisch in einen separaten Behälter.

Starten Sie einfach Ihren neuesten Produktionslauf, bevor Sie die Fabrik für die Nacht schließen, und kommen Sie am Morgen mit allen bearbeiteten und sortierten Produkten auf den Quertransporten zur Ausgabe an.

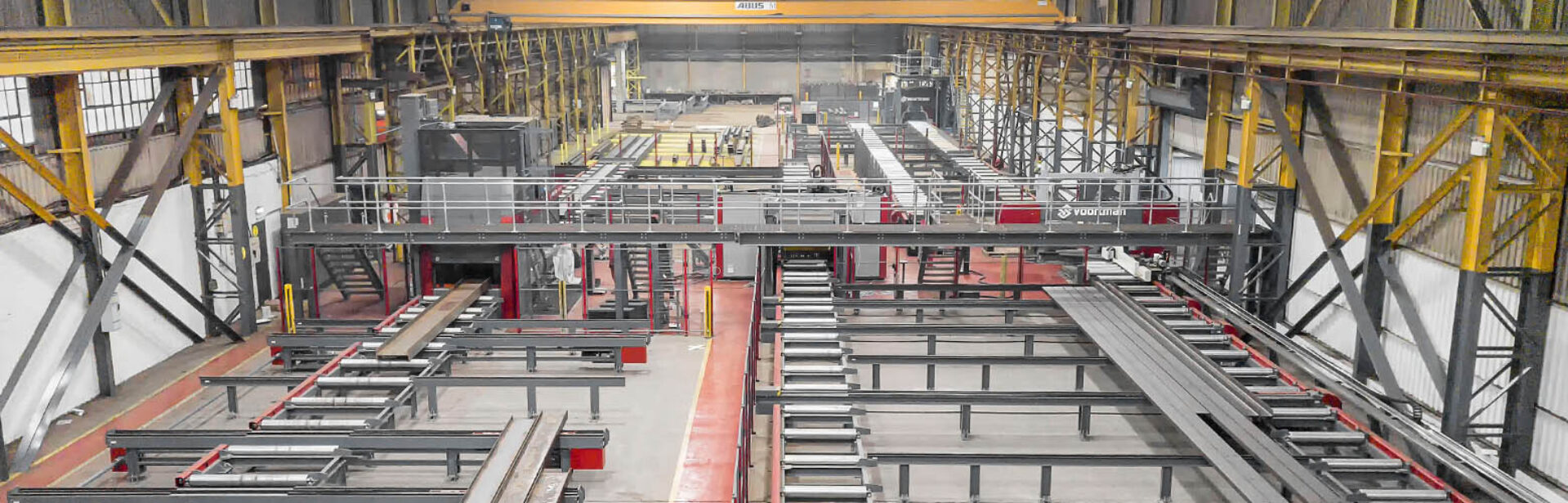

Vollautomatisierung in einem modularen geteilten System

Reduzieren Sie Arbeitskosten und steigern Sie die Effizienz

MSI, auch Multi System Integration genannt, öffnet die Tür zur vollständigen Automatisierung Ihrer Produktion, indem Maschinen mit Quertransporten, Rollenbahnen, Produktpuffern und Materialsensoren verbunden werden. Produktionsdaten müssen nur einmal importiert werden, dann verteilt MSI die Daten automatisch an alle in Ihr Produktionssystem integrierten Maschinen.

Basierend auf der aktuellen Produktion, den Kundenwünschen und den verfügbaren Maschinen in der MSI-Linie entscheidet VACAM automatisch über den optimalen Weg, um die höchste Effizienz zu erreichen. MSI übernimmt den Transport der Rohlängen und Halbzeuge von Maschine zu Maschine. MSI steht für ein integriertes Produktionssystem. Mit VACAM, der proprietären CNC-Steuerungssoftware von Voortman, die auf jeder Maschine installiert ist, können Sie jedes Profil, jedes Produkt und die zukünftige Planung in Echtzeit verfolgen und überwachen.

Gemeinsam mit Ihnen entwirft das Voortman-Team das gesamte Layout auf der Grundlage Ihrer aktuellen oder erwarteten Produktionsmerkmale, wie z. B. Profiltyp, Produktlänge, Anzahl der Prozesse, Wochenarbeitszeit und Budget.

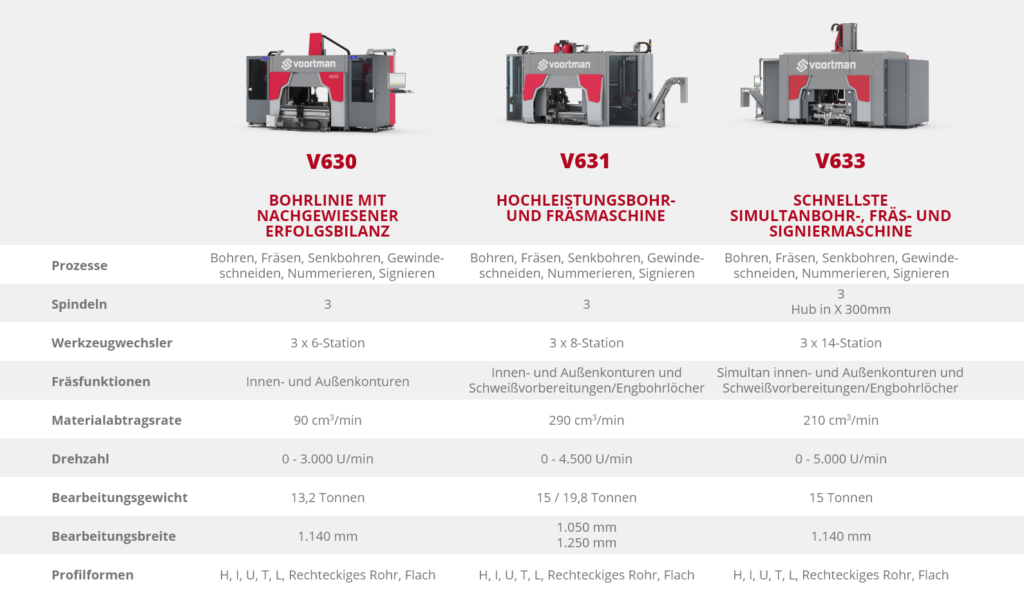

VERSCHIEDENE SPEZIFIKATIONEN FÜR VERSCHIEDENE BEDÜRFNISSE

Finden Sie heraus, was am besten zu Ihnen passt!

Bei Voortman bieten wir eine vielseitige Palette von Maschinen in unserem Balkenbohrer-Portfolio an, jede mit einzigartigen Spezifikationen, um unterschiedlichen Produktionsanforderungen gerecht zu werden.

Nehmen Sie sich die Zeit, Ihre Optionen zu erkunden und eine Maschine zu finden, die perfekt zu Ihren Zielen passt.

Nehmen Sie Kontakt mit uns auf, um mehr zu erfahren, und lassen Sie sich von unserem Expertenteam bei jedem Schritt unterstützen.

Spezifikationen

| Voortman V630 | ||

|---|---|---|

| Voortman V630 | ||

| Betriebsbereich | inch | 25/64 x 2 1/3 – 17 3/4 x 44 |

| Positioniergewicht | lbs | 29,100 |

| Bohren und Positionieren | Servomotoren | |

| Positioniergeschwindigkeit X | f/min | 138 |

| Positioniergeschwindigkeit Y | f/min | 98 |

| Positioniergeschwindigkeit | f/min | 98 |

| Bohreinheiten | 3 | |

| Nennleistung | Hp | 40 |

| Drehzahl | u/min (stufenlos) | 0 - 3.000 |

| Werkzeugwechsler | 3 x 6 | |

| Bohraufnahme | SK40 | |

| Bohrdurchmesser | inch | 13/64 - 1-9/16 |

| Gewindeschneiden | M6 - M30 | |

| Maschinengewicht | lbs | 24,250 |