DIE SCHNELLSTE FÜR BOHREN, MARKIEREN UND FRÄSEN

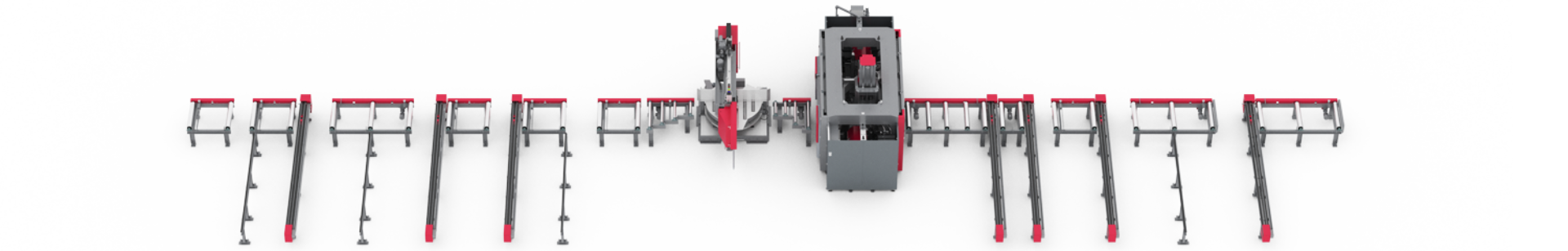

Die Voortman V633 ist der Neuzugang in unserem Sortiment von Bohr- und Fräsmaschinen. Vier unabhängige Unterachsen machen sie zur schnellsten Bohr-, Markier- und Fräsmaschine, die je hergestellt wurde. Wir sind bekannt dafür, konstant hohe Qualität und Geschwindigkeit zu erzielen. Durch die Einführung mehrerer Unterachsen können wir diese Funktionen nun gleichzeitig an drei oder sogar vier Seiten realisieren.

Wir gehen noch einen Schritt weiter. Ausgestattet mit vier Unterachsen kann sie drei oder vier Seiten gleichzeitig bearbeiten. Bohren Sie Löcher, fräsen und markieren Sie mit einzigartiger Stabilität, Geschwindigkeit und Qualität. Durch ihre innovative und solide Konstruktion nimmt dieser Maschine wirklich eine Sonderstellung innerhalb der Branche ein.

MAXIMIEREN SIE IHRE LEISTUNG

UND STEIGERN SIE IHRE KAPAZITÄT

Lernen Sie die schnellste Bohr-, Fräs- und Markiermaschine der Welt kennen.

Diese Maschine erledigt alles in einem Aufwasch und ist dabei unübertroffen leistungsstark.

VOORTMAN WEBINAR \ DIE VORSTELLUNG DER V633

https://youtu.be/jzf3jK4pOPk?s...

Um die Einführung des V633 zu feiern, haben wir ein Live-Webinar veranstaltet, in dem das V633 mit einer Live-Demo vorgestellt wurde. Es war ein erfolgreiches Webinar mit vielen Teilnehmern und interessanten Fragen! Unsere Vortragenden Henk Maassen van den Brink (Sales Director) und Valentijn Velten (Product Manager) haben alles angesprochen, was Sie an dieser Maschine nicht verpassen sollten. Haben Sie das Webinar verpasst oder möchten Sie es sich noch einmal ansehen? Die aufgezeichnete Version können Sie sich hier ansehen.

UNÜBERTROFFENE PRODUKTIONSGENAUIGKEIT UND -QUALITÄT

SIE WERDEN STAUNEN

Diese Maschine ist darauf ausgelegt, Qualität zu produzieren. Die Maschine bewältigt problemlos die von den drei Bohreinheiten ausgeübten hohen Kräfte. Alles an dieser Maschine ist auf konsistent hohe Qualität ausgerichtet, wie genaue Messsysteme, kurze Werkzeuglängen und ein sehr stabiler Kastenrahmen. Selbst wenn Sie drei Seiten Ihres Materials in einem Arbeitsgang fräsen, bleibt die Qualität in vollem Umfang erhalten.

eindrucksvolles

Fräsen

WEBINAR | Voortman & Kennametal

Alles Wissenswerte über das Fräsen

Tauchen Sie ein in unser interessantes Webinar, das gemeinsam mit Kennametal, einem branchenführenden Werkzeugspezialisten, veranstaltet wird. Wir packen jedes Element des Fräsens an, ein Prozess, der oft sehr komplex ist. Ganz gleich, ob Sie mit der Bearbeitung von Profilen oder Platten zu tun haben, dieses Webinar ist Ihr ultimativer Wegweiser zur Beherrschung des Fräsens. Entdecken Sie die Vorteile des automatisierten Fräsens: Maximieren Sie die Effizienz, nutzen Sie die unübertroffene Flexibilität und genießen Sie die Leichtigkeit der automatisch berechneter Fräsbahnen.

AUTONOME PRODUKTION MIT HOHEM BEDIENKOMFORT

GIBT IHNEN DIE MÖGLICHKEIT, SICH AUF ANDERE AUFGABEN ZU KONZENTRIEREN

Diese Maschine verfügt über ein komplettes Paket an Funktionen, die echte Nutzeffekte haben und den Bediener unterstützen.

Weniger Bedienerzeit für Vorbereitung, Produktion und Wartung.

Die automatisierten Funktionen und der integrierte Komfort dieser Maschine ermöglichen es den Bedienern, sich auf andere Aufgaben in Ihrer Werkstatt zu konzentrieren, während die Bearbeitung unbemannt weiterläuft.

WAS IST MIT DIESEN STEGEN?

Zur Gewährleistung eines sicheren und optimalen Prozessablaufs sowie einer möglichen automatische Folgeproduktion in einer MSI-Produktionslinie verbleiben große Materialreste an ihren Außenkonturen am Profil. Mit hoher Geschwindigkeit herumfliegende lose Teile können Ihre Maschine beschädigen oder, noch schlimmer, Ihre Mitarbeiter verletzen.

Sie brauchen allerdings lediglich einen Fräser, der die verbleibenden Stege entfernt, um ein Produkt herzustellen, das sofort schweiß- oder einbaufertig ist!

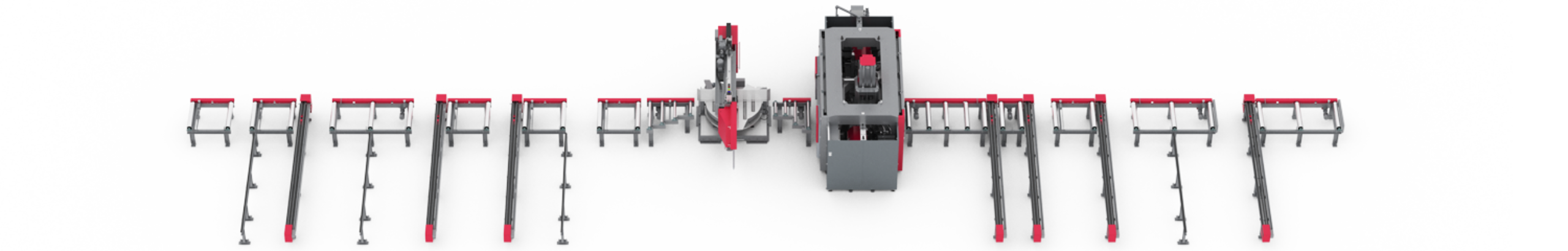

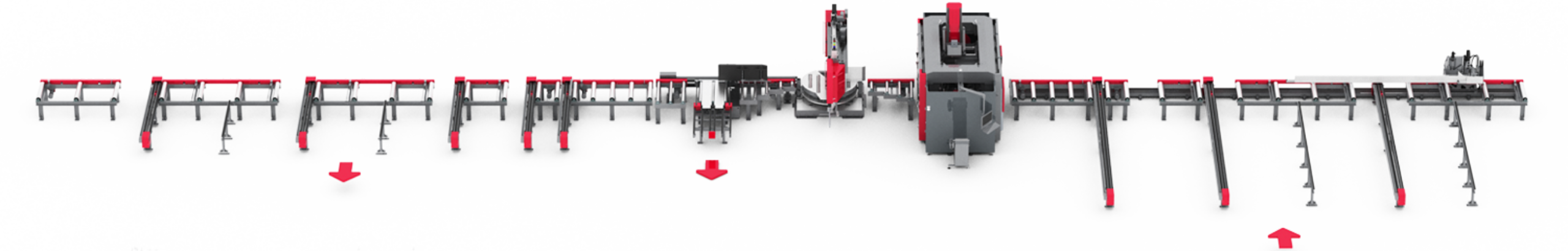

INTEGRATION IN IHRE WERKSTATT

Das schnellste Mess- und Transportsystem für Profile auf dem Markt

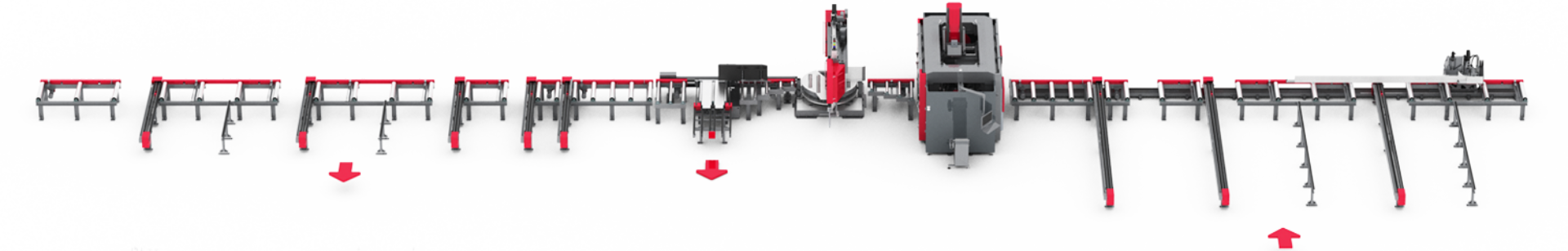

Das Voortman-Walzenmesssystem verwendet zwei Vorschubrollen, um das Material zu bewegen. Um die Position des Profils genau zu verfolgen, sind zwei Messrollen installiert. Walzenmesssysteme werden häufig aufgrund des erforderlichen Platzes und der Flexibilität verwendet, wenn sie in ein größeres System integriert werden. Mit einem Walzenmesssystem kann auch bereits ein neues Profil geladen werden, sobald das erste Profil die Kante der Quertransporte passiert hat.

Da ein Walzenmesssystem keine Laufschiene hat, kann die Maschine von beiden Seiten der Anfuhrrollenbahn beladen werden. Bei Voortman haben Sie die Wahl des Messsystems, so dass das System maßgeschneidert an die individuellen Parameter Ihrer Produkte angepasst werden kann.

Ein starker und robuster, servogesteuerter Greiferwagen für die Bearbeitung vieler kleiner Produkte

Voortman bietet auch einen starken und robusten, servogesteuerten Greiferwagen. Dieser Greiferwagen ist der schnellste verfügbare Wagen, der seine Geschwindigkeit dynamisch an das Gesamtgewicht des Profils anpasst. Dadurch wird der Wagen beweglicher und sicherer für den Bediener. Der Greiferwagen hält das Material mit einer breiten Klemme, die automatisch gedreht wird, wenn die Geometrie des Profils dies erfordert. Dieses Messsystem kann selbst die schwersten Profile bewegen, ohne seine Stabilität zu verlieren.

Der Greiferwagen kann mit der VB-Profilsägemaschine kombiniert werden - oft mit einem automatischen Kurzteil-Abführsystem, bei dem die Klemmvorrichtung des Systems alle Produkte und Sauberschnitte und Reststücke bis zu 1.400 mm Länge einspannt. Nach dem Sägen werden kurze Produkte seitlich abtransportiert, Sauberschnitte und Reststücke landen in einem separaten Abfallbehälter. Mit dem Kurzteil-Abführsystem und dem Greiferwagen werden Bohrer und Säge zu einem völlig autonomen System. Beginnen Sie einfach mit Ihrem letzten Produktionslauf, bevor Sie das Werk für die Nacht schließen und wenn Sie morgens wiederkommen, befinden sich alle Produkte bearbeitet und sortiert auf den Abfuhrquertransporten.

Geringere Arbeitskosten und höhere Effizienz

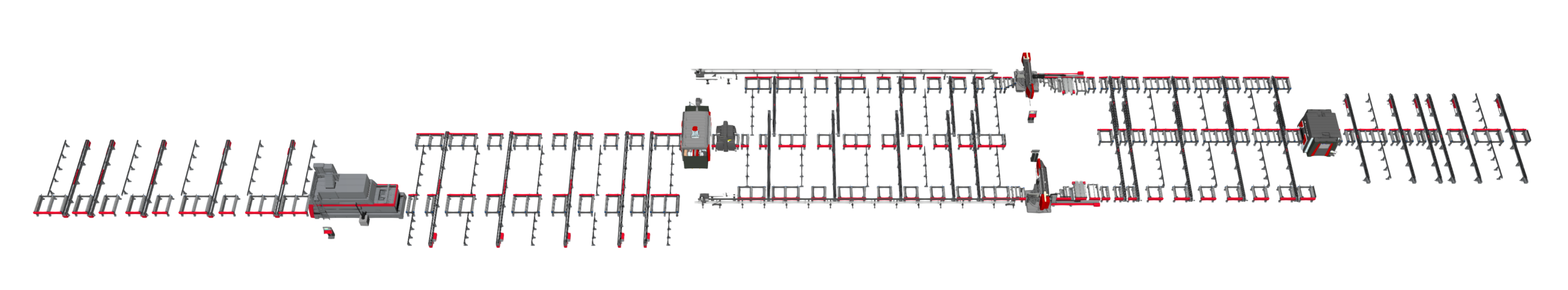

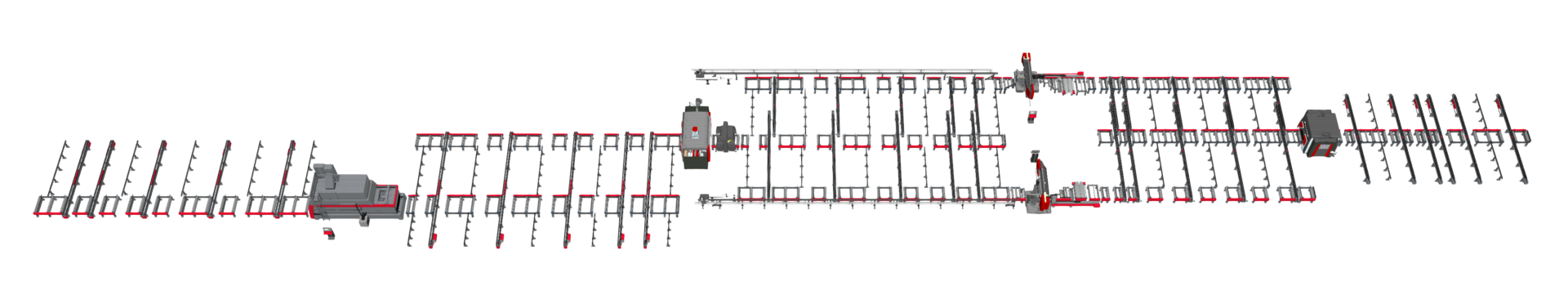

MSI, auch als Multi-System-Integration bezeichnet, ebnet den Weg, um Ihre Produktion vollständig zu automatisieren, indem Sie Maschinen mit Quertransporten, Rollenbahnen, Produktpuffern und Materialsensoren verbinden. Produktionsdaten müssen nur einmal importiert werden, und die MSI verteilt die Daten automatisch an alle in Ihr Produktionssystem integrierten Maschinen.

Vacam entscheidet über die optimale materialroute

Basierend auf der Produktion, den Kundenpräferenzen und den verfügbaren Maschinen in der MSI-Linie entscheidet VACAM automatisch über die optimale Route, um die höchste Effizienz zu erreichen. MSI bedeutet das Ende des individuellen Transports von Rohprofilen und Halbfertigprodukten von Maschine zu Maschine. MSI steht für ein integriertes Produktionssystem. Sie können jedes Profil, jedes Produkt und jede zukünftige Planung in Echtzeit verfolgen und überwachen, indem Sie die unternehmenseigene CNC-Steuerungssoftware von Voortman, VACAM, verwenden, die auf jeder Maschine installiert ist.

Entwerfen ihres optimalen layouts

Zusammen mit Ihnen entwirft das Voortman-Team das gesamte Layout auf Grundlage Ihrer aktuellen oder erwarteten Produktionsmerkmale, wie z. B. Profilart, Produktlänge, Art und Anzahl der Prozesse, Stunden in Ihrer Arbeitswoche und Budget.

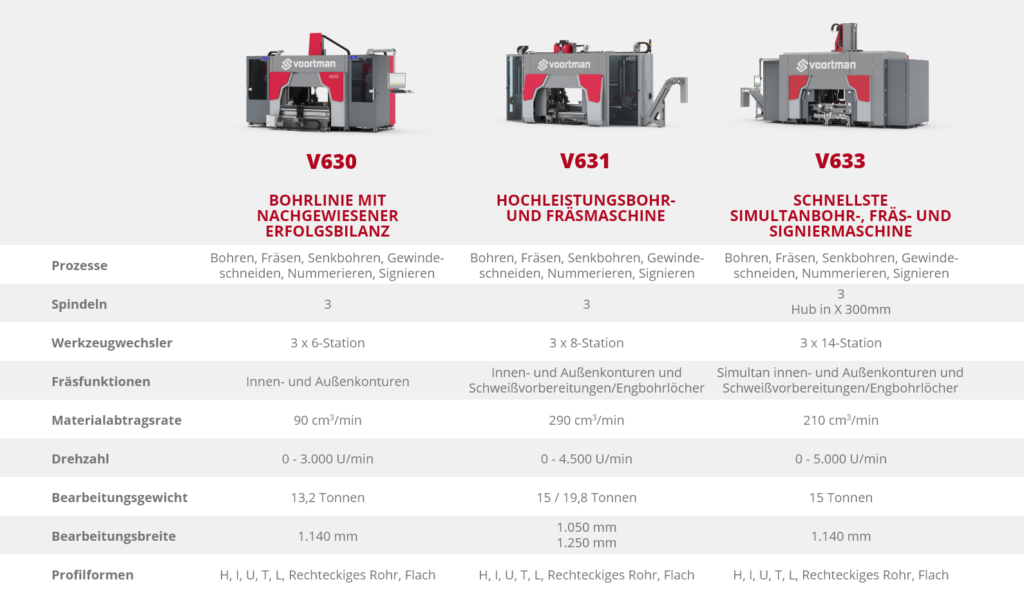

VERSCHIEDENE SPEZIFIKATIONEN FÜR VERSCHIEDENE BEDÜRFNISSE

Finden Sie heraus, was am besten zu Ihnen passt!

Bei Voortman bieten wir eine vielseitige Palette von Maschinen in unserem Balkenbohrer-Portfolio an, jede mit einzigartigen Spezifikationen, um unterschiedlichen Produktionsanforderungen gerecht zu werden.

Nehmen Sie sich die Zeit, Ihre Optionen zu erkunden und eine Maschine zu finden, die perfekt zu Ihren Zielen passt.

Nehmen Sie Kontakt mit uns auf, um mehr zu erfahren, und lassen Sie sich von unserem Expertenteam bei jedem Schritt unterstützen.

Spezifikationen

| Voortman V633 | ||

|---|---|---|

| Voortman V633 | ||

| Betriebsbereich | inch | 25/64 x 2 – 18 x 44 |

| Material-Stückgewicht | lbs | 33.100 |

| Bearbeiten und Positionieren | Servomotoren | |

| Positioniergeschwindigkeit X | f/min | 82 |

| Positioniergeschwindigkeit Y | f/min | 82 |

| Positioniergeschwindigkeit Z | f/min | 82 |

| Bohreinheiten | 3 | |

| Spindles stroke in X | inch | 11 13/16 |

| Werkzeugwechsler | 3 x 14 | |

| Bohraufnahme | SK40 | |

| Bohrdurchmesser | inch | 13/64 - 1-37/64 |

| Gewindeschneiden | M6 - M30 | |

| Maschinengewicht | lbs | 26,460 |