Fresado, fresado y corte

En un área concisa

Esta máquina ayuda a su empresa a ampliar sus capacidades si desea utilizar una gama completa de procesos para chapas. La nueva Voortman V310 realiza de forma totalmente automática el taladrado con metal duro, el fresado de contornos completos y el corte en bisel 3D. La programación y el almacenamiento en búfer de VACAM le permiten realizar todos los procesos en modo no tripulado. La V310 maximiza el tiempo de actividad de procesamiento, donde un panel de control proporciona información valiosa sobre el progreso del proceso.

Debido a que somos expertos en el taladrado de acero, creemos que nuestra V310 tiene una posición única en el mercado actual. Nuestros desarrolladores van más allá para crear una variedad de soluciones innovadoras y bien pensadas donde cada producto listo de la V310 está vinculado a tres de nuestros objetivos más importantes:

- Mayor calidad y capacidad

- Fuerte grado de automatización con inteligencia de procesos

- Reducción significativa de los costes de producción debidos a errores manuales

Mire usted mismo por qué se considera un todoterreno.

1. Utilizar la flexibilidad en un único caballo de batalla

Procesar productos ya preparados

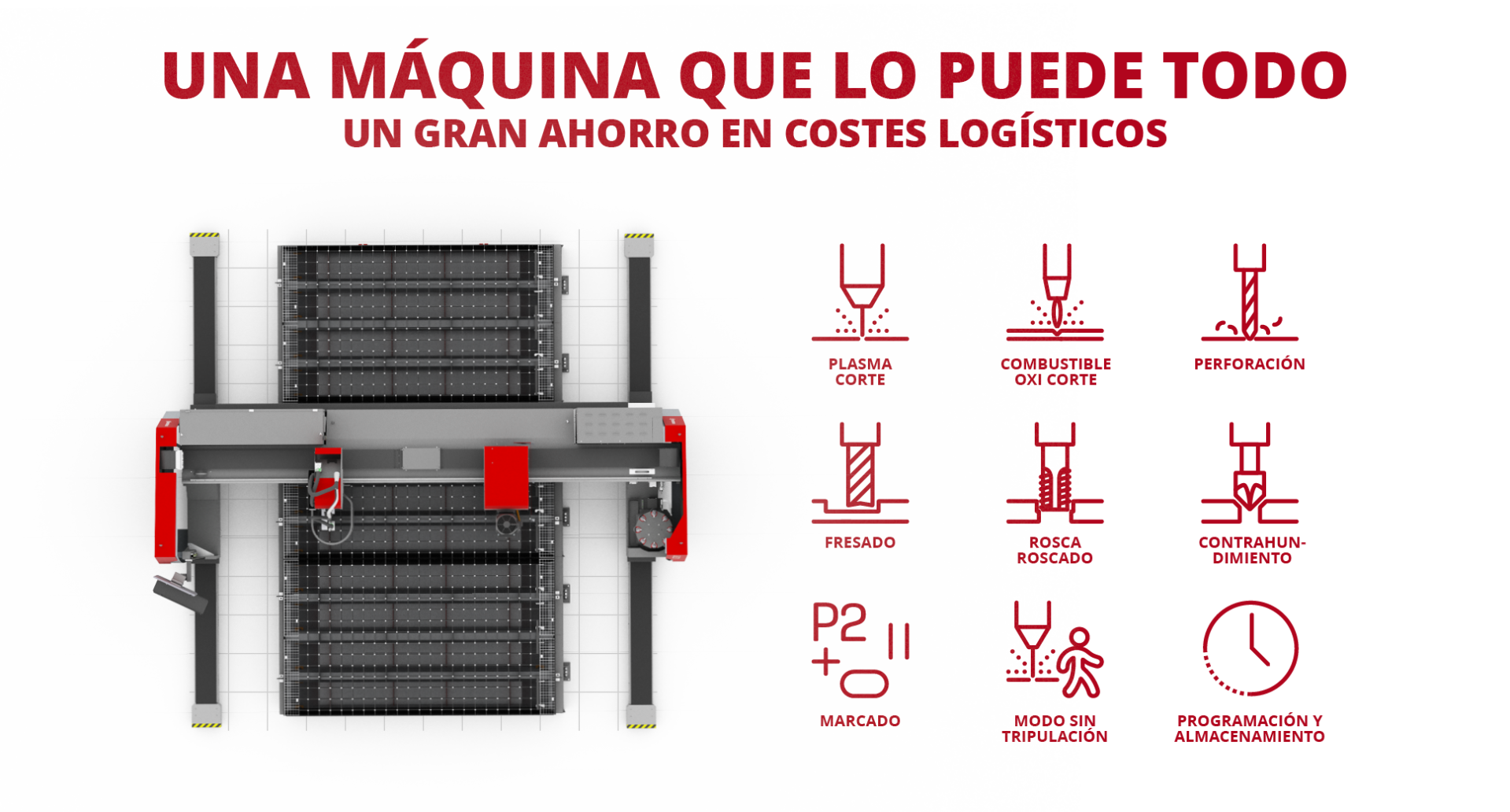

Si busca una máquina que pueda hacerlo todo, ésta es la suya. Este diseño ofrece una flexibilidad total en los procesos. Al realizar todos los pasos del proceso de producción en una sola estación, simplifica el proceso de producción y ahorra en gran medida en costes logísticos. Debido a que su versatilidad puede adaptarse a casi cualquier tarea de producción, esta máquina nunca estará inactiva; por lo tanto, es una excelente inversión.

¡VEA LO QUE LA FRESADORA NO MANIPULADA PUEDE HACER POR USTED!

2. Despreocúpese de todo con funciones de nivel superior

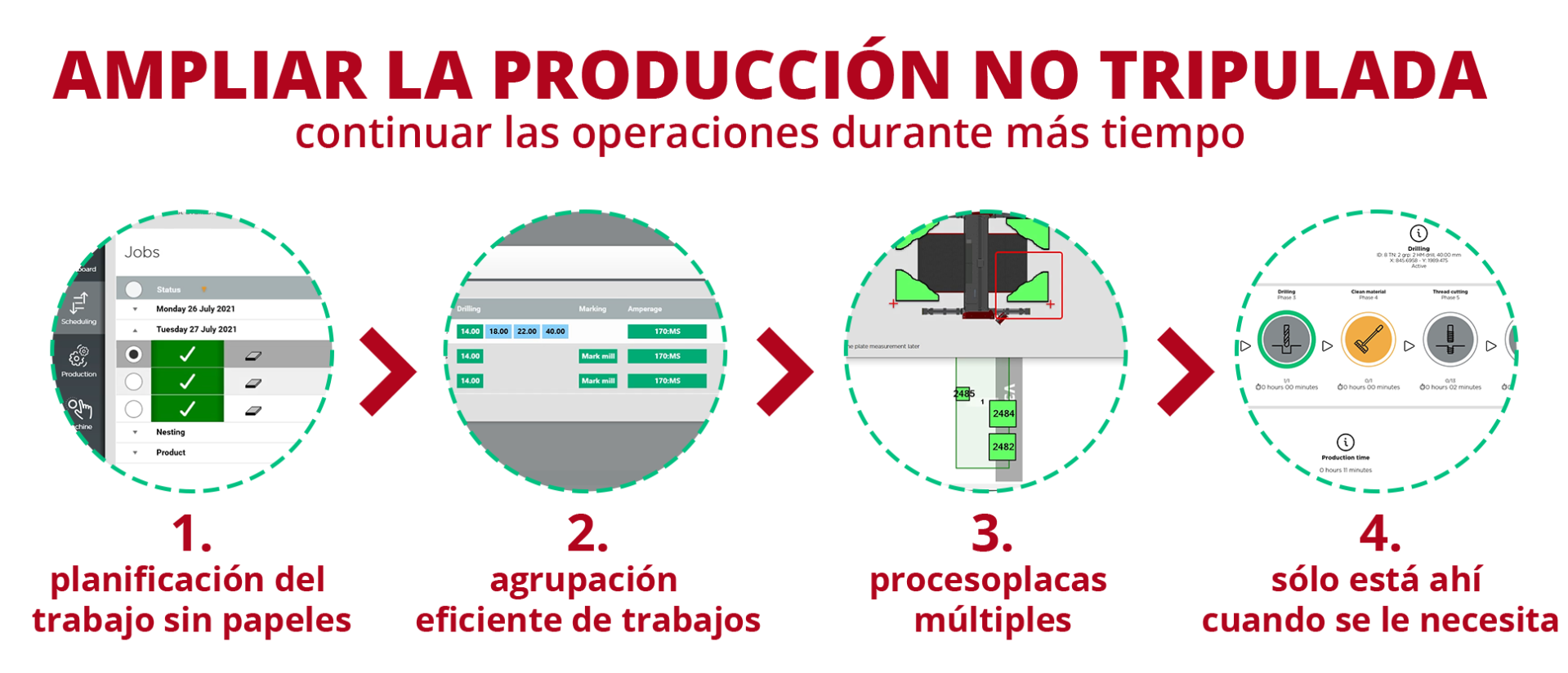

Eficiencia óptima, incluso durante la noche

Con el fin de proporcionarle la mayor cantidad de información y comentarios sobre la máquina y para que su máquina de procesamiento de planchas funcione de la forma más eficiente posible, se han añadido funciones innovadoras a nuestro software de control VACAM. De este modo, podrá nombrar a sus operarios gestores, ya que su tarea principal pasará del manejo de la máquina a la carga y descarga y a la gestión de todo el taller. ¿Cómo? Lea más abajo.

Optimice todo su proceso de producción

Un ajuste perfecto con los módulos SigmaNEST

Todas las nuevas funciones de la V310, que contribuyen a una mayor interacción y retroalimentación, se adaptan muy bien a los módulos SigmaNEST existentes. El uso de la solución avanzada de anidado SigmaNEST en combinación con las máquinas Voortman, le permite optimizar todo su proceso de fabricación, desde la preparación del trabajo hasta el producto final, mejorando así la rentabilidad de su negocio. Profundicemos un poco más en los módulos específicos de SigmaNEST y los beneficios que obtendrá de ello.

3. Aumente la interacción y la facilidad para su operario

No tiene por qué ser un reto

Con el conocimiento del proceso y las automatizaciones integradas, su operario queda liberado de conocimientos específicamente necesarios. Un panel táctil de 24" proporciona información valiosa y sugerencias para que el proceso de producción sea lo más fluido posible. Hemos trabajado duro para simplificar y acortar las tareas manuales más comunes. La facilidad de su operador garantiza la continuidad en la calidad de la producción y maximiza el tiempo de actividad general.

4. Automatice la calidad sin dependencias

Benefíciese de la inteligencia integrada

Nuestro objetivo es que dependa menos de sus conocimientos internos. Queremos que los productos complejos se hagan con sólo pulsar un botón. Conozca nuestra nueva «tecnología de corte de bisel Xtensive», en la que incluso el corte de biseles complejos está totalmente automatizado y no requiere corrección manual ni siquiera corte previo. ¿Qué le parecen los cálculos automáticos de trayectorias de herramientas para fresado, en los que VACAM calcula automáticamente los ciclos de rampa, las herramientas necesarias y las trayectorias de las herramientas? Combinado con nuestro inhibidor de escoria, para minimizar la escoria durante la perforación, la tecnología TrueVolt y la tecnología Xtensive Hole, el V310 es capaz de procesar los productos más complejos de forma totalmente automática.

5. Maximizar el tiempo de actividad y la capacidad

Ayudamos a limitar el tiempo de inactividad

La V310 le permite apoyar y agilizar al máximo las operaciones manuales. Experimentará el menor tiempo de inactividad posible con poca o ninguna influencia en el proceso de corte y la calidad del producto. Nuestros expertos del servicio de atención al cliente están a su disposición las 24 horas del día y también le ofrecemos muchas opciones para evitar posibles tiempos de inactividad. Todas nuestras máquinas de corte de chapa móvil de pórtico utilizan los mismos carriles X, lo que le permite combinar o ejecutar diferentes procesos simultáneamente. Siempre habrá una máquina que se adapte a su capacidad deseada.

Especificaciones

| Voortman V310 | ||

|---|---|---|

| Voortman V310 | ||

| Anchura de trabajo | ft (anchuras mayores disponibles bajo pedido) | 6 - 10 |

| Longitud de trabajo | ft (longitudes mayores disponibles bajo pedido) | 13 - 100 |

| Velocidad de corte | f/min | 0 - 23 |

| Velocidad de avance rápido | f/min | 65 |

| Espesor máximo de corte (en caso de oxicorte) | pulgadas | 8 |

| Espesor máximo de perforación (en función de las longitudes de herramienta disponibles) | pulgada | 8 |

| Marcado | ||

| Par de apriete máximo | Nm | 405 |

| Velocidad de perforación | rpm (continua) | 0 - 3,500 |

| Cambiador de herramientas principal | herramientas | 8 |

| Herramientas adicionales | herramientas | 20 |

| Porta brocas | SK40 | |

| Diámetro de la broca | pulgada | 13/64 - 2 |

| Roscado | M6 - M30 | |

| Número máximo de antorchas de plasma (bisel) | 1 | |

| Otras unidades opcionales | 1 antorcha de oxicorte | |

FOLLETOSPERTINENTES

FOLLETO DE PRODUCTO / V310

¿Interesado en obtener una rápida visión general de lo que es el V310?

FOLLETO EN PROFUNDIDAD / Procesamiento de planchas

Transforme su cadena de valor con la automatización y digitalización de Voortman