Intégration multi-systèmes

Ligne de production intégrée entièrement automatisée

L'intégration multi-systèmes permet d'automatiser entièrement la production en reliant les machines à des transporteurs transversaux, des convoyeurs à rouleaux, des tampons de produits et des capteurs de matériaux. Les données de production ne doivent être importées qu'une seule fois, puis MSI les distribue automatiquement à toutes les machines intégrées dans votre système de production. Le transport manuel des matériaux à travers la ligne de production appartient au passé grâce à la création d'un système de production intégré. Grâce à VACAM, notre propre logiciel d'exploitation installé sur chaque machine, vous avez la possibilité de suivre et de contrôler l'ensemble de votre processus de production en temps réel.

En savoir plusIntroduction à l'usine intelligente

Nous sommes spécialisés dans la conception et l'installation de lignes de production entièrement automatisées dans le monde entier, intégrant du matériel de haute qualité et des logiciels de pointe. Notre approche multi-systèmes garantit que les machines sont connectées de manière transparente via notre logiciel VACAM, les transports transversaux, les convoyeurs à rouleaux, les tampons de produits et les capteurs de matériaux.

Mais qu'entend-on par "usine intelligente" ? Comment les flux de matières sont-ils mis en place et quels choix sont faits en fonction des données analysées ? Regardons de près la production entièrement automatisée dans cette véritable usine intelligente!

Manutention automatisée

Réduction des coûts de main-d'œuvre et augmentation de l'efficacité grâce à la manutention automatisée des matériaux

L'intégration de la manutention automatisée dans une ligne de machines MSI permet aux fabricants de charpentes métalliques de réaliser d'importantes économies. La main-d'œuvre qualifiée est de plus en plus difficile à trouver et il peut être coûteux d'ajouter des opérateurs à votre processus de production. MSI vise à réduire au minimum le nombre d'heures de travail nécessaires par tonne produite grâce à des algorithmes de production intelligents intégrés dans notre propre logiciel de commande VACAM. Chaque machine Voortman utilise le même logiciel et se synchronise avec le contrôleur CNC principal, ce qui permet de réacheminer et de diriger votre matériel à distance sans aucune intervention manuelle.

Lorsqu'ils voient pour la première fois une ligne de production Voortman MSI complète, les fabricants d'acier sont souvent surpris par la grande quantité de matériel qui circule dans le système avec seulement quelques personnes qui supervisent la production. Les clients réalisent rapidement que le système complet est nécessaire pour qu'ils restent compétitifs et réduisent leur coût global par tonne.

Le déplacement des matériaux n'est pas seulement coûteux, il prend aussi beaucoup de temps et peut entraîner des goulets d'étranglement dans la chaîne de production. Le recours à des grues pour déplacer des matériaux d'une machine à l'autre est une pratique inefficace. Grâce à MSI, qui relie les machines entre elles de manière transparente dans un système entièrement automatisé, plusieurs de vos opérations peuvent être effectuées simultanément, ce qui augmente l'efficacité de la production tout en réduisant le nombre d'heures de travail.

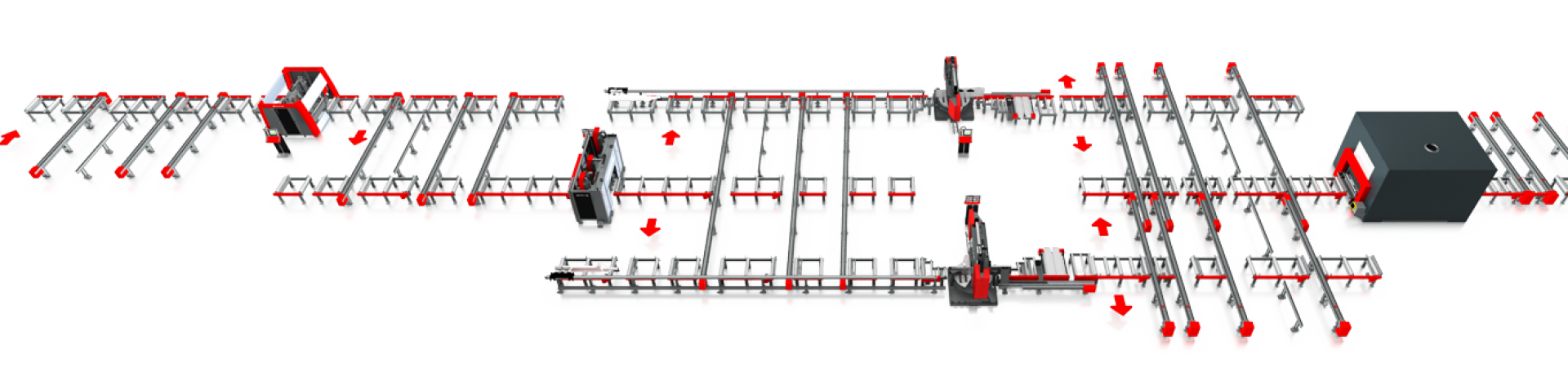

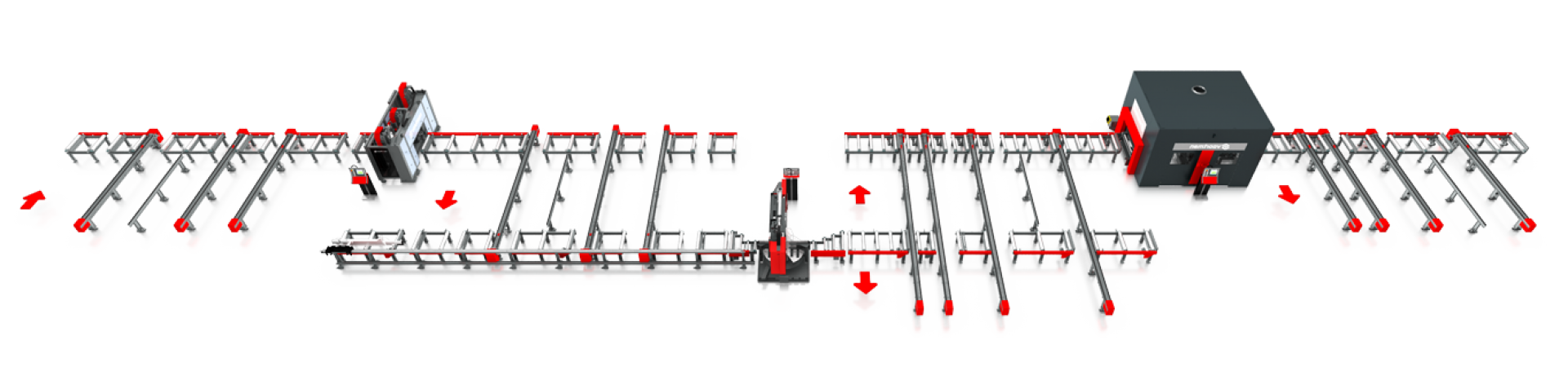

Vous trouverez ci-dessous un exemple de ligne de production automatisée avancée!

Grande flexibilité dans la création d'une disposition optimale pour le traitement des profils

Combiner vos données et vos exigences avec des données réelles pour créer votre conception optimale

Les fabricants d'acier sont souvent confrontés à des défis tels qu'une capacité insuffisante, un manque de main-d'œuvre ou un espace de travail limité. L'intégration d'une ligne de profilage personnalisée, adaptée spécifiquement à votre modèle d'entreprise, vous permet de réduire considérablement vos frais généraux tout en améliorant votre efficacité globale, grâce à l'intégration multi-systèmes (MSI). Voortman utilise une approche personnalisée basée sur les données pour déterminer la meilleure disposition et configuration d'une ligne de profilage automatisée spécifiquement adaptée à votre modèle d'entreprise. Le processus commence par l'identification de l'agencement le plus efficace pour le traitement des profils en fonction de vos exigences uniques.

Chaque entreprise est unique et l'aménagement optimal dépend de nombreux facteurs. Tout est pris en compte lors de la consultation - les processus que vous exécutez, les types de profilés, la longueur de vos produits, l'espace disponible dans votre atelier et le rendement souhaité, pour n'en citer que quelques-uns. Voortman est très flexible et capable de personnaliser un agencement optimal de la ligne de profilés de la manière la plus efficace possible pour chaque scénario. L'approche de construction modulaire est utilisée, ce qui signifie une plus grande flexibilité dans la séquence de traitement.

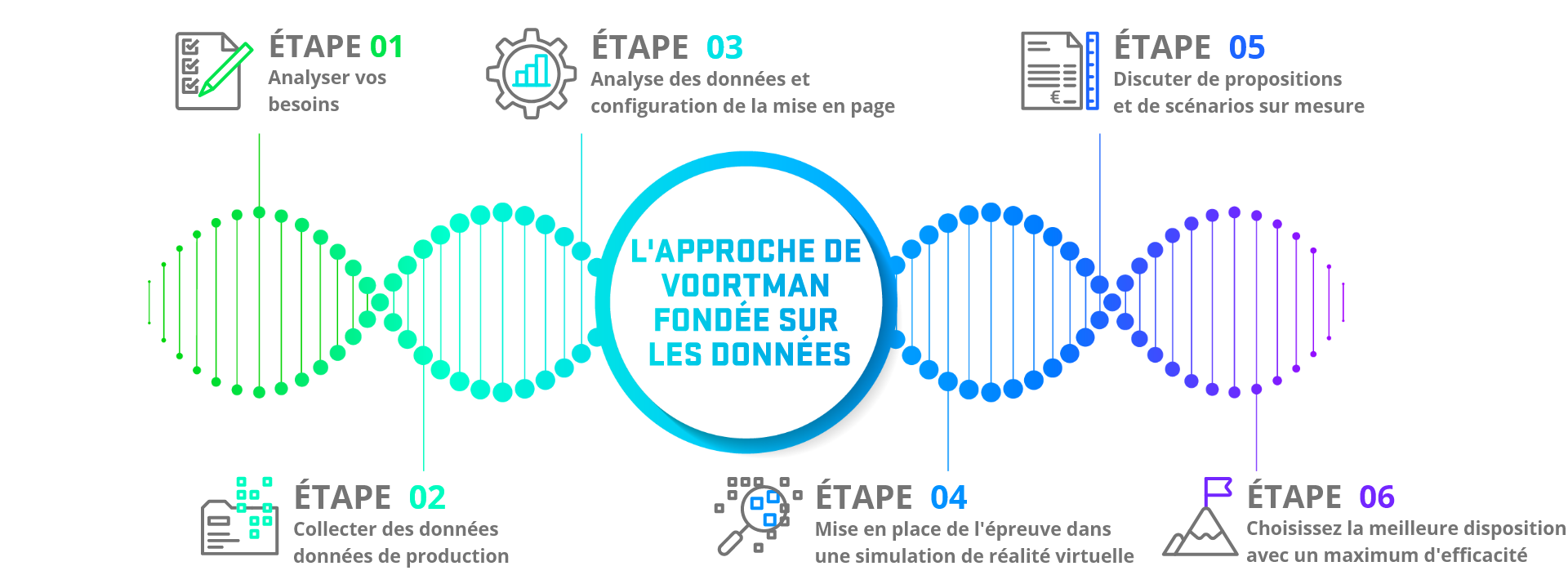

Notre approche fondée sur les données

Pour parvenir à un agencement optimal avec une efficacité maximale, nous utilisons une approche fondée sur les données qui combine vos données et vos exigences avec des données réelles tout en tenant compte des attentes futures. Voyons à quoi ressemble cette conception de l'agencement!

Finley Structures adopte l'efficacité

Finley Structures, une entreprise britannique basée dans le comté de Durham, a récemment procédé à la mise en service et à la formation de sa nouvelle ligne de machines automatisées Voortman. L'entreprise a investi dans les technologies et les équipements les plus récents afin de s'assurer que son processus de production est aussi efficace que possible. Les nouvelles machines comprennent un système unique en forme de U qui a été spécialement conçu pour s'adapter à l'espace disponible sur le site de l'entreprise. Le système est entièrement automatisé, avec un système d'alimentation intégré et un système tampon pour de multiples zones de sortie. Les profilés bruts sont nettoyés à l'aide de la grenailleuse Voortman, puis traités avec la machine à trois axes Voortman V631, qui peut également s'occuper du fraisage afin de réduire la charge de travail de la machine de copiage robotisée V807. Les profilés sont coupés à longueur avec la scie à ruban Voortman, y compris l'enlèvement des pièces courtes, et enfin, les profilés sont finis avec la machine tout-en-un Voortman V807.

"La décision d'opter pour le système en U, qui est unique à Voortman, a été prise pour nous permettre d'avoir les éléments clés dont nous avions besoin, et aussi en raison de l'espace existant qui était disponible. Lorsque nous avons examiné les autres systèmes disponibles, nous nous sommes aperçus qu'ils ne pouvaient pas fonctionner dans l'espace dont nous disposions. Voortman a donc de nouveau proposé la meilleure solution.''

JULIE RAISTRICK, DIRECTRICE GÉNÉRALE DE FINLEY STRUCTURES

Intégration dans votre atelier

Configuration MSI 1 - Distributeur mondial leader dans le domaine de l'acier

Cet exemple montre la configuration d'un distributeur mondial de premier plan dans le domaine de l'acier. Cette ligne de production Voortman avancée se compose de cinq machines : deux scies identiques de la série VB, la Voortman VSB et VP. La création de cette ligne de production hautement efficace est le résultat d'une analyse approfondie de leurs données de production et de leur gamme de produits. Voortman a entrepris la conception et l'évaluation de différentes configurations afin d'obtenir un agencement optimisé qui facilite le traitement rationalisé des poutres, profilés et barres en acier.

Le processus commence par le sablage et la peinture entièrement automatiques des profilés, qui sont ensuite acheminés soit vers la Voortman V631 pour un perçage et un fraisage détaillés, soit directement vers l'une des deux scies de la série VB, toutes deux équipées pour éliminer efficacement les pièces courtes. Cette opération s'inscrit dans un flux de travail continu où les profilés sont déjà mis en tampon et transportés automatiquement vers la machine suivante de la ligne ou vers l'un des emplacements de sortie. Une fois là-bas, les écrans Smart Unloading accélèrent considérablement le processus de tri et d'expédition en affichant facilement les profilés prêts à être expédiés au client. La ligne complète garantit la traçabilité des produits, ce qui permet de garder le contrôle à tout moment et de garantir des délais de livraison fiables.

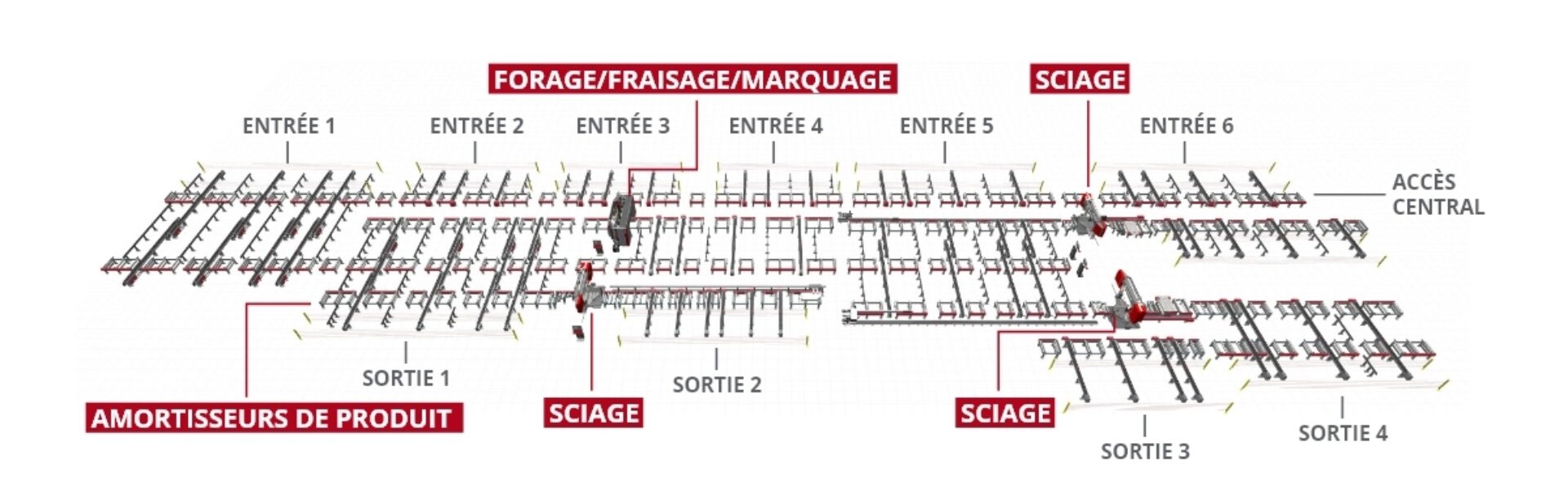

MSI Layout 3 - Grand fabricant d'acier

Cet exemple montre la disposition et la configuration d'un grand fabricant d'acier. L'analyse de Voortman a montré que ce client avait beaucoup de travail de marquage dans sa production, c'est pourquoi une machine de marquage V704 séparée a été recommandée pour l'agencement. Cette décision stratégique permet à la V704 de se concentrer sur le marquage des profilés, qui sont ensuite transférés vers la V630 ou la V631 pour les opérations de perçage. Le positionnement des deux scies un peu plus loin sur la ligne de production plutôt qu'au début présente l'avantage d'être plus rapide, car il nécessite moins de mesures à l'avant. Les poutres brutes sur toute leur longueur peuvent passer à travers les unités de marquage et de perçage sans avoir à s'arrêter pour être mesurées.

L'analyse a également révélé que ce client effectue un nombre de coupes à la scie supérieur à la moyenne, ce qui justifie fortement l'investissement dans un processus de sciage hautement automatisé avec deux scies et un système d'évacuation rapide des produits (SPRS) en fonction du volume. Les profilés marqués et percés peuvent être coupés à longueur simultanément, et les pièces courtes sont automatiquement transportées sur le côté. Lorsque des opérations de copiage sont nécessaires, les profilés sont automatiquement transférés vers la copieuse via des transports transversaux d'alimentation pour un traitement ultérieur, tel que la création de copies, de découpes ou la préparation des sites de soudure.

MSI Layout 4 - Fabricant de structures métalliques de taille moyenne

Cet exemple montre la disposition et la configuration d'un fabricant de structures métalliques de taille moyenne. Dans ce cas, les poutres imbriquées sont marquées, percées et fraisées sur la V630 / V631. Les profilés sont ensuite automatiquement transportés vers la scie VB1050 où ils sont coupés à longueur. À l'issue de ces processus, les profilés sont acheminés sans interruption vers la scie VB1050 pour des opérations de coupe à longueur précises. Les profilés qui ne nécessitent aucun traitement supplémentaire après le sciage sont automatiquement dirigés vers la droite. Cependant, lorsque le coper est nécessaire, les profilés sont automatiquement transportés vers la gauche et déplacés vers le coper afin de réaliser des découpes, des évidements, des préparations pour soudage, des marquages de tracé et d'autres découpes complexes.

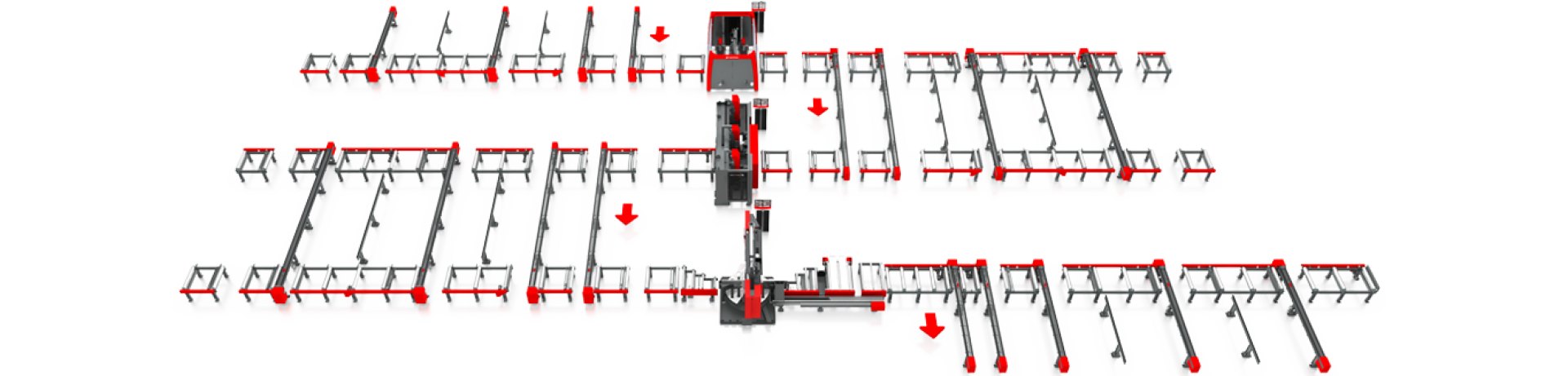

MSI Layout 5 - Petit fabricant d'acier

Cet exemple montre la disposition et la configuration chez un client qui disposait d'un espace limité dans son atelier. Voortman a conçu cette configuration en « double U » afin d'optimiser l'utilisation de l'espace au sol. Compte tenu des besoins spécifiques du client, l'ajout d'une machine à copier a été jugé inutile après une analyse approfondie qui a montré que le volume de copes et de découpes ne justifiait pas l'investissement dans un tel équipement. Afin de gérer efficacement un volume important de marquage, l'ajout d'une machine de marquage dédiée V704 a été recommandé. Cette décision stratégique permet aux perceuses V630 ou V631 de se concentrer exclusivement sur les tâches de perçage et de fraisage, améliorant ainsi leur capacité et leur efficacité globales. Les profilés marqués, percés et fraisés sont finalement coupés à longueur par la scie VB1050 et transportés automatiquement sur le côté vers les convoyeurs transversaux de sortie.

Configuration MSI 5 - Petit fabricant d'acier

Cet exemple montre l'agencement et la configuration chez un client qui disposait d'un espace d'atelier limité. Voortman a conçu cette configuration en « double U » afin d'optimiser l'utilisation de l'espace au sol. Compte tenu des besoins spécifiques du client, l'ajout d'une machine à copier a été jugé inutile après une analyse approfondie qui a montré que le volume de copies et de découpes ne justifiait pas l'investissement dans un tel équipement. Afin de gérer efficacement un volume élevé de marquage, l'ajout d'une machine de marquage dédiée V704 a été recommandé. Cette décision stratégique permet à la V630 ou V631 de se concentrer exclusivement sur les tâches de perçage et de fraisage, améliorant ainsi leur capacité et leur efficacité globales. Les profilés marqués, percés et fraisés sont finalement coupés à longueur par la scie VB1050 et transportés automatiquement sur le côté vers les convoyeurs transversaux de sortie.https://www.voortman.net/admin...

UN SYSTÈME DE PRODUCTION ENTIÈREMENT AUTOMATISÉ

Concevons ensemble votre mise en page!

Commençons à trouver des moyens d'atteindre vos objectifs ! Contactez-nous dès aujourd'hui pour une consultation avec l'un de nos experts ! Avec des décennies d'expérience, des solutions éprouvées et notre service mondial réactif, vous pouvez accélérer vos performances et faire la différence avec Voortman et ouvrir la voie sur votre marché !