DÉCOUPE ET MARQUAGE DES TÔLES FLEXIBLES

Dans un espace compact

Vous recherchez une machine de découpe et de marquage de tôles à la fois compacte et flexible, dotée de caractéristiques bien pensées ? Nous aimerions ensuite vous présenter nos Voortman V303 et V304. Ces machines jumelles présentent des caractéristiques et des avantages identiques, mais se distinguent sur un point essentiel : la V304 permet la découpe au chalumeau multi-oxy, de 3 à 6 chalumeaux.

Les deux appareils sont équipés du logiciel VACAM de niveau supérieur qui automatise la production de tôles et fournit de nombreux retours d’information en temps réel. Bénéficiant du plus grand écran tactile du marché et d'une interface conviviale, les opérateurs peuvent naviguer sans effort tout au long de la procédure de découpe. Notre objectif reste de fournir une qualité exceptionnelle tout en réduisant les interventions manuelles et en garantissant une efficacité maximale. Grâce à la « technologie de coupe en chanfrein Xtensive », même les coupes en chanfrein les plus complexes sont désormais entièrement automatisées, ce qui élimine les corrections manuelles ou la pré-coupe et vous fait gagner du temps et de l’énergie. Ce ne sont là que quelques-uns des nombreux avantages des modèles V303 et V304. Continuez à faire défiler pour découvrir des fonctionnalités plus remarquables encore !

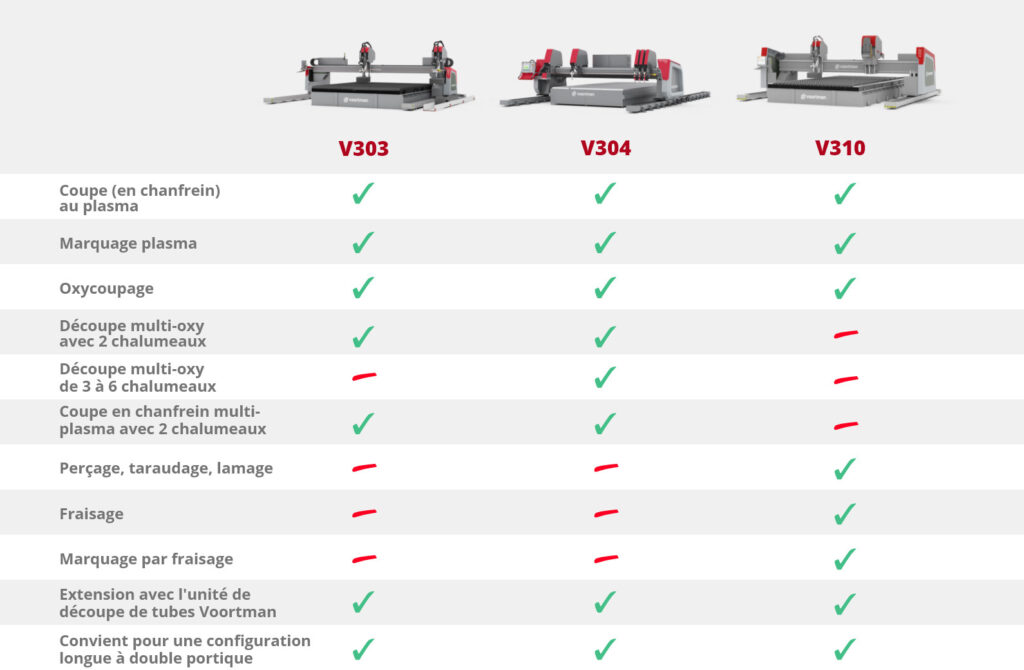

DÉCOUVREZ LA GAMME DE PORTIQUES MOBILES POUR TÔLES

Voortman présente une sélection variée de machines d’usinage de tôles à portique mobile, conçues pour répondre à diverses exigences de production. Découvrez la gamme, comparez les processus pris en charge et sélectionnez la machine idéale pour atteindre vos objectifs d’usinage.

DÉVERROUILLEZ LA PUISSANCE DE LA DÉCOUPE À PLUSIEURS TORCHES OXY

Grâce à la nouvelle Voortman V304

Avez-vous déjà pensé à accélérer votre production grâce à plusieurs torches d’oxycoupage ? Découvrez le modèle révolutionnaire – la Voortman V304 ! En tant que fière parente de la V303, la V304 partage les mêmes spécifications reconnues, mais avec une touche en plus : elle permet un fonctionnement multi-oxy de 3 à 6 torches, apportant une multitude d’avantages.

1. INTERAGIR AVEC VOTRE MACHINE

Une synergie parfaite entre la machine et l'atelier

Afin de vous fournir le maximum de rétroaction et d'informations sur la machine et de maintenir le fonctionnement le plus efficace possible de votre machine d'usinage de tôles, certaines fonctionnalités révolutionnaires ont été ajoutées à notre logiciel de commande VACAM. Vous pouvez ainsi désigner vos opérateurs en tant que responsables, car leur tâche principale passera de l'utilisation de la machine au chargement et déchargement et à la gestion de l'ensemble de l'atelier. Comment ? En savoir plus ci-dessous !

Optimisez l'ensemble de votre processus de production

Un ajustement parfait avec les modules SigmaNEST

Toutes les nouvelles fonctions de la V303 et V304 contribuant à améliorer l'interaction et le feed-back, s'alignent parfaitement avec les modules SigmaNEST existants. L'utilisation de la solution d'imbrication avancée SigmaNEST en combinaison avec les machines Voortman vous permet d'optimiser l'ensemble de votre processus de fabrication, de la préparation du travail au produit final, améliorant ainsi la rentabilité de votre entreprise. Intéressons-nous quelque peu aux caractéristiques spécifiques de SigmaNEST et aux avantages que vous en tirerez.

2. GARANTIE D'UNE QUALITÉ OPTIMALE

Sans intervention manuelle

Grâce à la nouvelle « technologie de coupe en chanfrein Xtensive », même la découpe de chanfreins complexes est entièrement automatisée et ne nécessite aucune correction manuelle, ni même la découpe d'un échantillon préalable. Combinée à notre inhibiteur de scories, la technologie TrueVolt et la technologie Xtensive Hole, la V303 est capable de découper automatiquement les produits les plus complexes afin de minimiser les scories pendant le perçage Motivé par l'expérience et l'innovation.

ADD-ON / L'unité de coupe de tubes Voortman

Augmentez votre flexibilité en ajoutant notre unité de coupe de tubes Voortman

Facile à intégrer et à ajouter à votre machine de traitement de plaques existante ou nouvelle V303, V310 ou V304.

MEILLEURE QUALITE DE

COUPE DU MARCHE

FACILE A INTEGRER

ET A UTILISER

GAIN DE TEMPS

SUR LA LOGISTIQUE

MOINS DÉPENDANT

DES FOURNISSEURS

3. FACILITEZ-VOUS LA TÂCHE

Pour votre responsable d'atelier

Bien entendu, il arrive encore que vos responsables d'atelier remarquent qu'ils doivent effectuer des opérations manuelles sur ou autour de la machine. Dans ce cas, rendons-les aussi simples que possible. Pensez à un chargement et un déchargement faciles grâce au rail en X abaissé de la machine, au nettoyage facile de la table de découpe grâce à celle développée en interne par Voortman et bien plus encore.

WEBINAIRE / Voortman & Hypertherm

COMMENT AMELIORER LA GESTION DES CONSOMMABLES PLASMA

Il est essentiel de trouver le bon moment pour changer les consommables, n'est-ce pas ? Lors de notre webinaire avec Hypertherm, nous avons abordé divers sujets liés à l'amélioration de la gestion des consommables du plasma. Nos experts ont partagé des informations exploitables et des stratégies astucieuses que vous pouvez immédiatement appliquer à vos opérations quotidiennes. Préparez-vous à faire passer votre gestion des consommables plasma au niveau supérieur grâce à l'enregistrement de notre webinaire !

4. DISPONIBILITÉ ET CAPACITÉ MAXIMALES

Vous avez le contrôle total

Cette machine vous permet de soutenir et de rationaliser au maximum les opérations manuelles. Vous constaterez un temps d'arrêt le plus court possible, avec peu ou pas d'influence sur le processus de coupe et la qualité du produit. Nos experts du service client sont à votre disposition 24 heures sur 24 et nous proposons également de nombreuses options pour éviter tout temps d'arrêt. Comme toutes nos machines de découpe de tôles mobiles à portique utilisent les mêmes rails en X, vous pouvez combiner ou exécuter différents processus simultanément. Il y aura toujours une correspondance avec la capacité que vous recherchez.

Spécifications

| Voortman V303 et V304 | |||

|---|---|---|---|

| Voortman V303 | Voortman V304 | ||

| Largeur de travail | feet | 6 - 10* | 6-16* |

| Longueur de travail | feet | 13 - 100* | 13 - 100* |

| Vitesse de coupe | f/min | 0 - 23 | 0 - 23 |

| Vitesse de déplacement rapide | f/min | 65 | 65 |

| Épaisseur de coupe maximale | inch | 1/8 - 8 | 1/8 - 8 |

| Nombre maximum de torches plasma (chanfrein) | 2 | 2 | |

| Nombre max. d'unités d'oxycoupage | 2 | 6 | |

| * Largeurs et longueurs plus grandes disponibles sur demande | |||

BROCHURE DU PRODUIT / V303

Vous souhaitez avoir un aperçu rapide de ce qu'est le V303 ? N'hésitez pas à consulter la brochure du produit V303 !

BROCHURE DÉTAILLÉE / Traitement de l’acier

Transformez votre chaîne de valeur grâce à l’automatisation et à la numérisation de Voortman