Compact & flexibel plaatsnijden

Voortman V303 en V304

Een perfecte synergie tussen machine en werkplaats

FLEXIBEL PLAAT SNIJDEN EN MARKEREN

Op een compact vloeroppervlak

Op zoek naar een compacte maar flexibele plaatsnij- en markeermachine boordevol doordachte functies? Dan stellen wij graag onze Voortman V303 en V304 aan u voor. Deze twee machines bieden identieke eigenschappen en voordelen, maar met één belangrijk verschil: de V304 maakt autogeen snijden met 3 tot 6 toortsen mogelijk.

Beide machines zijn uitgerust met VACAM Software die de plaatproductie automatiseert en veel real-time feedback geeft. Met het grootste touchpanel op de markt en een gebruiksvriendelijke interface kunnen operators moeiteloos door de volledige snijprocedure navigeren. Onze focus blijft liggen op het leveren van uitzonderlijke kwaliteit terwijl manuele interventies tot een minimum worden beperkt, wat maximale efficiëntie waarborgt. Dankzij de "Xtensive Bevel Cutting technology" worden zelfs de meest complexe bevel snedes volledig geautomatiseerd, waardoor handmatige correcties of voorsnijden overbodig worden en u tijd en geld bespaart. Dit zijn slechts enkele van de vele voordelen van de V303 en V304. Blijf scrollen voor meer verrassende mogelijkheden!

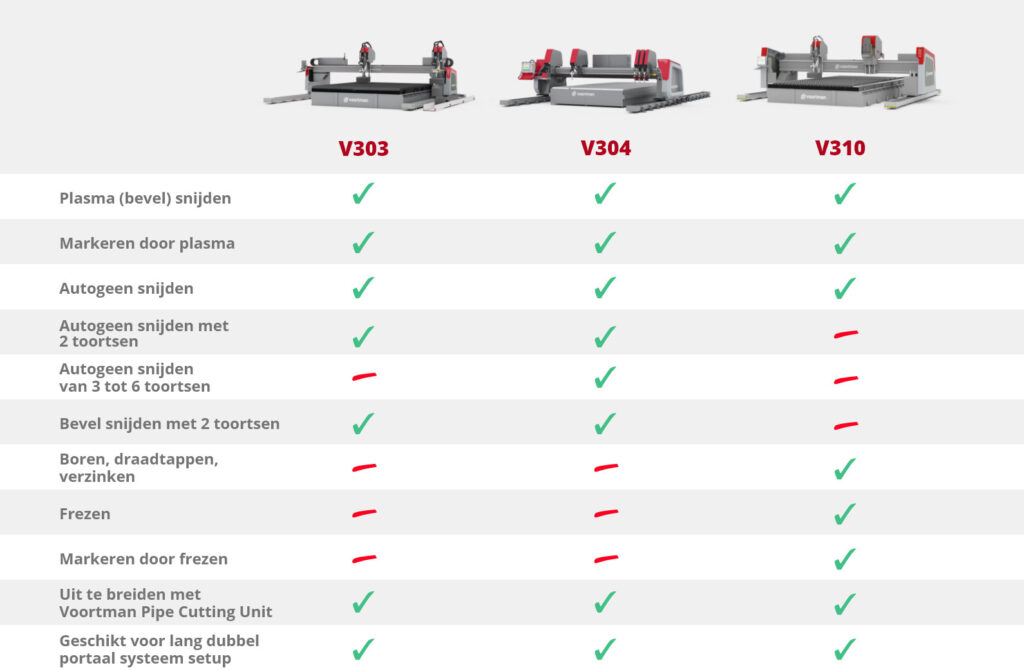

MAAK KENNIS MET HET ASSORTIMENT AAN VLAKBEDMACHINES

Voortman presenteert een divers portfolio van plaatbewerkingsmachines met bewegend portaal, ontworpen om aan verschillende productie-eisen te voldoen. Ontdek het aanbod, vergelijk processen die worden ondersteund en kies de ideale machine om uw doelstellingen te bereiken.

ONSLUIT DE KUNST VAN AUTOGEEN SNIJDEN MET MEERDERE TOORTSEN

Met de Voortman V304

Ooit gedacht aan het verhogen van uw productie met meerdere autogeenbranders? Maak kennis met dé game-changer - de Voortman V304! Als trotse broer van de V303, deelt de V304 alle bekende specificaties, maar met een twist - het maakt autogeen snijden met 3 tot 6 toortsen mogelijk, wat een groot aantal voordelen met zich meebrengt.

1. INTERACTIE MET UW MACHINE

Een perfecte synergie tussen machine en werkplaats

Om u zoveel mogelijk feedback en informatie over uw machine te geven en om uw plaatbewerkingsmachine zo efficiënt mogelijk te laten draaien, zijn er enkele baanbrekende functionaliteiten toegevoegd aan onze VACAM-besturingssoftware. Hiermee kunt u uw machinebedieners zien als werkplaatsmanagers, aangezien hun hoofdtaak verschuift van het bedienen van de machine naar het laden en ontladen en het managen van de gehele werkplaats. Hoe? Lees hieronder meer.

Optimaliseer uw gehele productieproces

Perfect te combineren met SigmaNEST modules

Alle nieuwe functionaliteiten op de V303 en V304 die bijdragen aan meer interactie en feedback, sluiten zeer goed aan op de bestaande SigmaNEST modules. Door gebruik te maken van de geavanceerde SigmaNEST nesting software in combinatie met Voortman machines, kunt u uw hele productieproces van werkvoorbereiding tot eindproduct optimaliseren, wat bijdraagt aan uw winstgevendheid. Laten we eens wat dieper ingaan op de specifieke SigmaNEST modules en de voordelen die u hieruit haalt.

2. GEGARANDEERD DE HOOGST MOGELIJKE KWALITEIT

Zonder manuele tussenkomst

Met de nieuwe ‘Xtensive Bevel Cutting technology’, is zelfs het snijden van complexe bevel snedes volledig geautomatiseerd en zijn er geen handmatige correctie of uitvoerige test snedes nodig. In combinatie met onze Dross Inhibitor, voor het minimaliseren van slak tijdens het insteekproces, TrueVolt technologie en Xtensive Hole Technologie, zijn de V303 en V304 in staat om de meest complexe producten volautomatisch te snijden. Gedreven door ervaring en innovatie.

ADD-ON / Voortman Pipe Cutting Unit

Verhoog uw flexibiliteit door onze Voortman Pipe Cutting Unit toe te voegen

Eenvoudig te integreren en toe te voegen aan uw bestaande of nieuwe V303, V310 of V304 plaatbewerkingsmachine.

BESTE SNIJKWALITEIT

OP DE MARKT

GEMAKKELIJK TE INTEGREREN

EN TE GEBRUIKEN

BESPAAR TIJD

OP LOGISTIEK

MINDER AFHANKELIJK

VAN LEVERANCIERS

3. MAAK DINGEN GEMAKKELIJK

Voor uw werkplaatsmanagers

Natuurlijk zijn er nog steeds momenten waarop uw werkplaatsmanagers erop attent gemaakt worden dat zij handmatige handelingen op of rond de machine moeten uitvoeren. Laten we het hen in dat geval zo makkelijk mogelijk maken! Denk aan eenvoudig laden en ontladen door de lage machine X-rail, eenvoudig reinigen van de snijtafel door de eigen ontwikkelde Voortman snijtafels en nog veel meer.

WEBINAR / Voortman & Hypertherm

HOE VERBETERT U UW PLASMA CONSUMABLE MANAGEMENT

Het vinden van het juiste moment om consumables te verwisselen is belangrijk, toch? In ons webinar met Hypertherm hebben we verschillende onderwerpen besproken met betrekking tot het verbeteren van uw plasma consumables management. Onze experts hebben bruikbare inzichten en slimme strategieën gedeeld die u direct kunt toepassen in uw dagelijkse werkzaamheden. Bereid u voor om uw plasma consumable management naar een hoger niveau te tillen met ons webinar!

4. MAXIMALE UP-TIME EN CAPACITEIT

U hebt de volledige controle

Met deze machine kunt u handmatige bewerkingen zo goed mogelijk ondersteunen en stroomlijnen. U zult de kortst mogelijke stilstand tijd ervaren met weinig of geen invloeden op het snijproces en de productkwaliteit. Onze experts van de klantenservice staan 24 uur per dag tot uw beschikking en wij bieden ook vele opties om eventuele stilstand te voorkomen. Omdat al onze vlakbedmachines gebruik maken van dezelfde X-rail, kunt u verschillende processen combineren of gelijktijdig uitvoeren. Er zal altijd een match zijn met uw gewenste capaciteit.

Specificaties

| Voortman V303 en V304 | |||

|---|---|---|---|

| Voortman V303 | Voortman V304 | ||

| Werkbreedte | feet | 6 - 10* | 6-16* |

| Werklengte | feet | 13 - 100* | 13 - 100* |

| Snijsnelheid | f/min | 0 - 23 | 0 - 23 |

| IJlgangsnelheid | f/min | 65 | 65 |

| Maximale snijdikte | inch | 1/8 - 8 | 1/8 - 8 |

| Max. aantal plasma (bevel) toortsen | 2 | 2 | |

| Max. aantal autogeentoortsen | 2 | 6 | |

| *Bredere breedtes en langere lengtes op aanvraag beschikbaar | |||

PRODUCT BROCHURE / V303

Wilt u een overzicht van de mogelijkheden die de V303 te bieden heeft?

UITGEBREIDE BROCHURE / Plaatbewerking

Transformeer uw waardeketen met Voortman's automatisering en digitalisering