Wysokiej klasy maszyny i rozwiązania

Voortman oferuje wysokiej klasy maszyny i rozwiązania do różnych rodzajów produkcji wiatraków. Poniżej wyróżniamy dwa rodzaje metod produkcji. Jeden rodzaj produkcji opiera się na połączeniach śrubowych, a drugi na spawanych walcowanych strukturach.

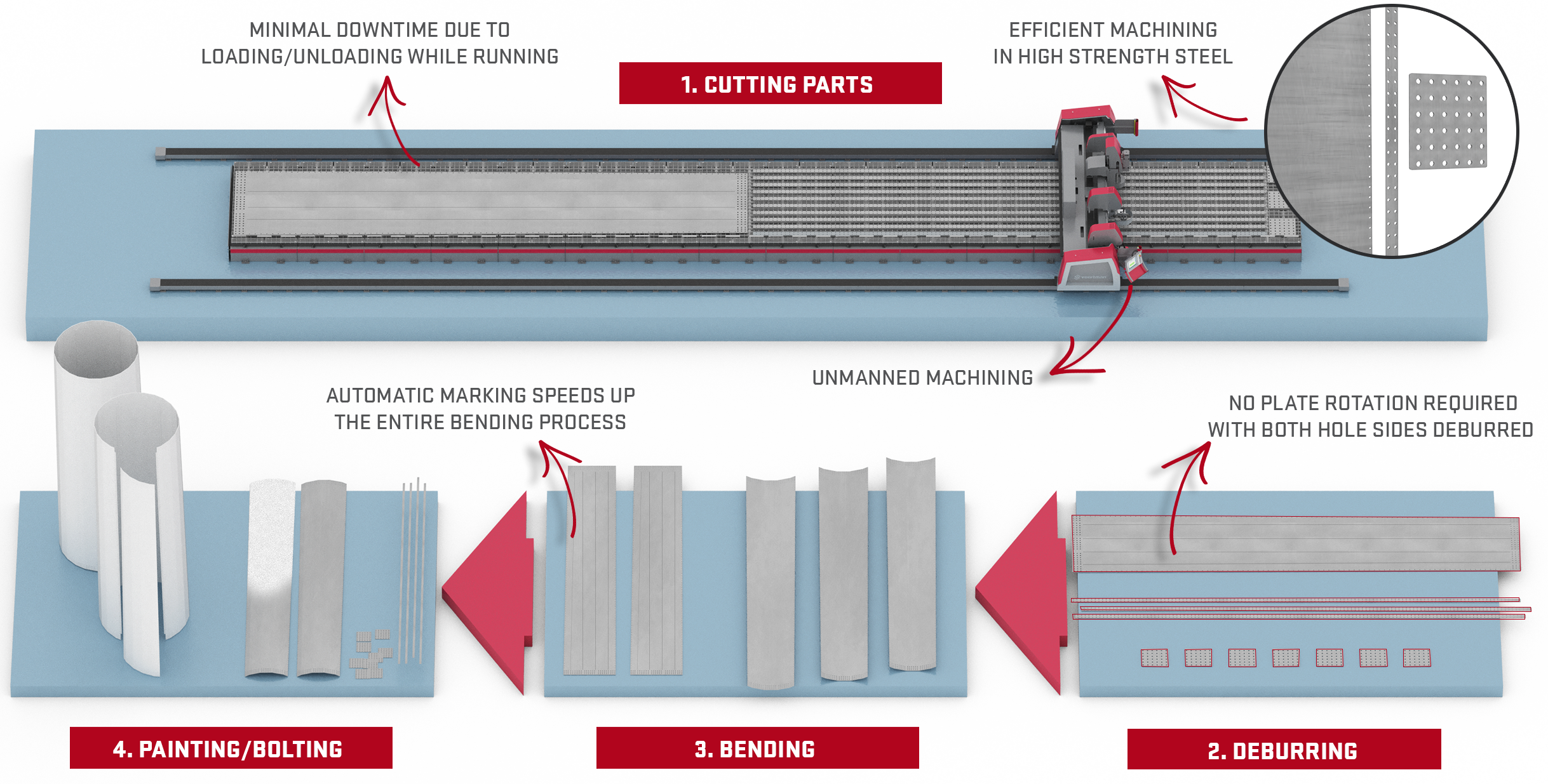

Zobacz poniżej, jakie wyzwania możemy rozwiązać dla metody produkcji z połączeniami śrubowymi. Ta metoda produkcji koncentruje się na tworzeniu otworów w dużych blachach i tworzeniu długich oznaczeń. Blachy te są następnie gięte na giętarce i łączone za pomocą połączeń śrubowych w kształcie sześciokąta.

Wydajna obróbka stali o wysokiej wytrzymałości

W przypadku tego rodzaju produkcji, stabilny, niezawodny proces wiercenia jest ważny dla wydajnej obróbki, zwłaszcza w przypadku stali o wysokiej wytrzymałości. Na przykład maszyna taka jak V310 ma specjalnie zaprojektowany wytrzymały stalowy most, który umożliwia wysoki posuw wiercenia, co powoduje minimalne wibracje podczas obróbki. Przyczynia się to do wysokiej jakości części, dłuższej żywotności narzędzia, a tym samym oszczędności kosztów. Ponadto na tej wydajnej maszynie do wiercenia i cięcia blach można wykonywać wiele procesów, takich jak ukosowanie, wiercenie, znakowanie, gwintowanie i pogłębianie, co zapewnia dużą elastyczność w procesie produkcyjnym.

Bezobsługowa obróbka skrawaniem

Ze względu na zaawansowaną technologię i automatyzację operacji obróbczych, operatorzy nie muszą być stale obecni fizycznie przy maszynie. Na przykład możliwe jest, aby maszyna wykonywała operacje wiercenia podczas nocnej zmiany - bezzałogowej. Wykonywanie tych operacji bezzałogowych oferuje ogromne zalety i oszczędności oraz ma wpływ na redukcje kosztów w stosunku do zwykłych operacji (cięcia), które mają miejsce w ciągu dnia.

Oszczędzaj koszty dzięki automatycznemu gratowaniu

Automatyczne gratowanie górnej i dolnej części materiału sprawia, że często czasochłonny ręczny proces obracania i gratowania blach należy już do przeszłości. Na przykład maszyna do wiercenia i cięcia blach Voortman V325 jest wyposażona w automatyczne urządzenie do gratowania, które może zmniejszyć całkowity koszt jednej części nawet o 30% w porównaniu do ręcznego wykonywania operacji gratowania i wykańczania krawędzi. Jednostka gratująca pomaga również wydłużyć żywotność wiertła, ponieważ nie trzeba wymieniać go przy pierwszych oznakach stępienia wiertła, jakim są zadzior. Produkty są gotowe do natychmiastowej obsługi bez ryzyka zranienia przez zadziory.

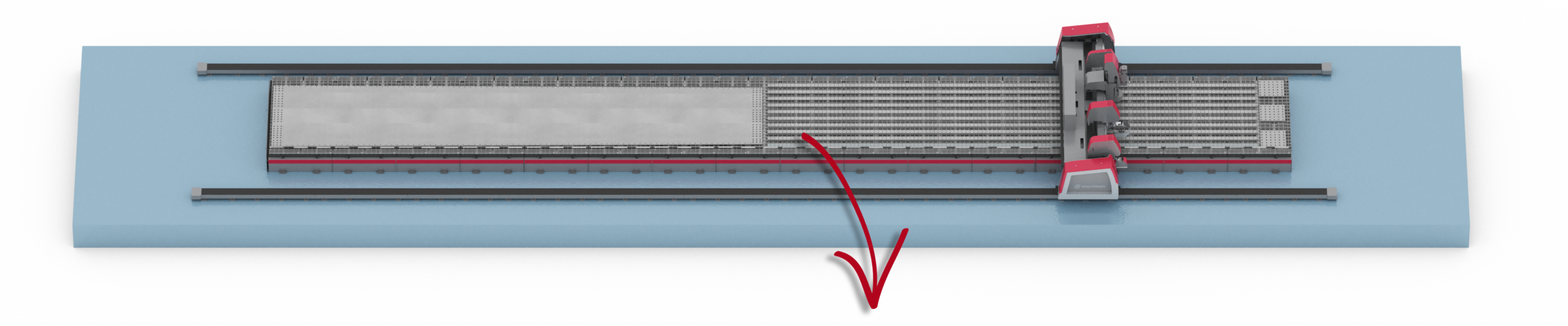

Minimalne przestoje i wymiana blach dzięki długiemu stołowi

Duże blachy, które poddajesz obróbce, mogą skomplikować załadunek i rozładunek, powodując przestoje, jeśli maszyna nie zostanie dobrze przemyślana. Maszyny portalowe, takie jak V310, na przykład z 24-metrowym stołem, oferują rozwiązanie i zapewniają większą elastyczność załadunku i rozładunku podczas przetwarzania. Ostatecznie zwiększa to możliwości i wydajność.

Automatyczne znakowanie przyspiesza cały proces gięcia

Dodatkowe znakowania można utworzyć na blachach, aby pomóc operatorom w procesie gięcia. Oznaczenia wymagane do gięcia tych blach zwykle składają się z długich linii i mogą być wykonane w ułamku sekundy przez automatyczne znakowanie atramentowe na maszynie do obróbki blach Voortman. Chociaż znakowanie jako samodzielny proces nie jest w zasadzie procesem zwiększającym wartość, może zmniejszyć ogólne koszty operacyjne całego łańcucha produkcyjnego ze względu na oszczędność czasu automatycznego znakowania atramentowego i przyspieszonego procesu gięcia. Przykład: Jeśli na przykład dwie lub trzy linie znakujące będą musiały zostać zaznaczone od przodu do tyłu na płycie 12-metrowej, linie te zostaną oznaczone za pomocą drukarki atramentowej w czasie krótszym niż 2 minuty. Powoduje to znaczne oszczędności czasu, a tym samym oszczędności kosztów na późniejszym etapie procesu i całego łańcucha produkcyjnego.