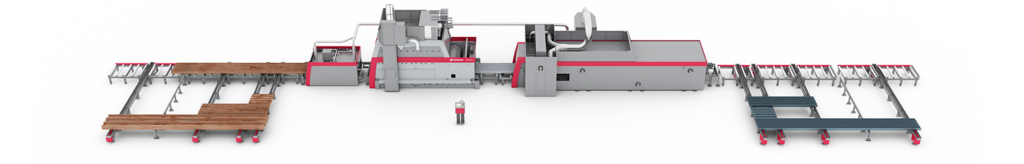

WIE SCHNELL BEKOMMEN SIE MATERIAL VON A NACH B?

Sehr schnell und effizient – wie Sie sehen können ...

Mit einer Voortman-Profilbearbeitungslinie voller hochwertiger Hardware und intelligenter Software öffnet sich eine Tür für vollautomatische Produktions- und Intralogistikprozesse. Wir nennen es Multi System Integration. Maschinen werden nahtlos über unsere VACAM-software, Quertransporte, Rollenbahnen, Produktpuffer und Materialsensoren verbunden. Zeitaufwendige Materialbewegungen und Engpässe werden beseitigt. Dank unseres intelligenten Puffermanagements ist das System in der Lage, über lange Zeiträume mit maximalem Durchsatz autonom zu arbeiten. Unsere VACAM-Software weiß, wo sich welche Profile in der Fertigungslinie befinden, und unser Prinzip des "Load Balancing" optimiert die Materialführung durch die Fertigungslinie für maximale Effizienz. Überlassen Sie dem System einfach die Arbeit und profitieren Sie von den Vorteilen des MSI und der Lösungen von Voortman.

Nachdem die Profile mit hoher Geschwindigkeit und Effizienz verarbeitet wurden, setzt sich diese Effizienz mithilfe unserer Smart Unloading-Technologie am Entladeabschnitt der Fertigungslinie fort. Auf einen Blick sieht Ihr Bediener auf einem großen Bildschirm alle Informationen (z. B. Längen), um die bearbeiteten Profile schnell und korrekt zu sortieren. Weniger fehleranfällig und viel effizienter!

Eine Auswahl unserer schlagkräftigen Lösungen für Ihr Unternehmen

Profile perfekt strahlen und lackieren!

In vielen Simulationen, die bei einem renommierten Stahlhändler durchgeführt wurden, ist ein VSB-Strahlanlage in der Profilbearbeitungslinie integriert. Der VSB-Strahlanlage ist eine der am meisten automatisierten Strahlanlagen auf dem Markt.

Mit der einzigartigen Chargierfunktion von Voortman werden Profile automatisch im richtigen Abstand zueinander positioniert. 6 Turbinen mit automatisch einstellbarem Netzradius erreichen alle Seiten des Materials. Umfangreiche Kenntnisse oder manuelle Anpassungen sind nicht erforderlich. Unsere Software erkennt alle wesentlichen Parameter für den Strahlprozess und passt diese automatisch an.

Wie wäre es mit einer kompletten Sandstrahl- und Lackieranlage?

Wenn Ihre Produktionsdaten und unsere datengestützte Analyse zeigen, dass viel Material lackiert werden muss, kann das optimale Layout erweitert werden, indem eine Voortman Lackiermaschine der VP-Reihe direkt hinter dem VSB-Sandstrahler angeordnet wird. Diese komplette Oberflächenbehandlungslinie spart viel Platz, Zeit und Geld. Apropos Kosteneinsparungen: Der Voortman VP erkennt das Material automatisch und sprüht nur, wenn auch Material vorhanden ist. Die automatische Höhenverstellung sorgt zudem für eine hohe Prozessgenauigkeit. Das Ergebnis sind perfekt gestrahlte und lackierte Profile. Die Zufuhr und Ausgabe des gesamten Sandstrahl-Lackiersystems erfolgt vollautomatisch, sodass sich Ihr Bediener ausschließlich auf das Be- und Entladen der Profile konzentrieren kann.

RAINHAM STEEL LÄUFT MIT VOLLEN KAPAZITÄTEN

Ein großer Stahlhändler in Großbritannien

Rainham Steel, seit 1973 ein bedeutender Stahlhändler in Großbritannien, ist bestrebt, die Anforderungen seiner Kunden rechtzeitig und vollständig zu erfüllen. Vor diesem Hintergrund und mit der Notwendigkeit, die Kapazitäten zu erhöhen, investierte das Unternehmen in eine Voortman MSI-Linie. Eine Sandstrahl- und Lackieranlage in Kombination mit einer Bohr-Sägelinie strahlt, fräst und schneidet Profile vollautomatisch auf die gewünschte Länge. Jetzt, da das System voll ausgelastet wird, kann Rainham mehr Aufträge annehmen als je zuvor und möchte sogar noch weiter wachsen!

Maßgeschneiderte Lösungen!

Um ein derart optimales Layout mit maximaler Effizienz zu erreichen verwenden wir einen datengesteuerten Ansatz, der Ihre Informationen und Anforderungen mit Echtdaten kombiniert und dabei künftige Erwartungen berücksichtigt. Schauen wir uns an, wie dieses Layout aussieht!

Unser datenbasierter Ansatz

ALLES BEGINNT MIT IHREN ANFORDERUNGEN!

Im ersten Schritt des Prozesses setzen wir uns mit unseren Kunden zusammen, um Anforderungen und Einschränkungen für bestimmte Prozesse, Arbeitsabläufe oder logistische Verbesserungen zu besprechen.

BEDARFSANALYSE

Unser nächster Schritt besteht in der Bestimmung, wie viele Maschinen der Kunde benötigt. Dabei stützen wir uns auf die aktuelle Produktion, berücksichtigen aber auch zukünftige Erwartungen. Es ist wichtig zu verstehen, wie ein System betrieben werden soll, damit wir sein Design maßgeschneidert erstellen können.

ERFASSUNG VON PRODUKTIONSDATEN

Um die beste Wahl an Maschinen und Prozessen zu ermitteln, arbeiten wir mit Ist-Produktionsdaten aus einem kompletten Produktionsjahr.

DATENANALYSE UND KONFIGURATION

Nun wird mit den ausgewählten Maschinen und Prozessen ein Layout entworfen, bei dem alle Maschinen in den vorgegebenen Raum passen und die richtigen Be- und Entladezonen vorhanden sind. Wir glauben, dass alle Bewegungen zwischen diesen Punkten automatisiert werden müssen.

LAYOUTPRÜFUNG

Der Einsatz von Simulationssoftware als digitaler Doppelgänger hilft uns, Engpässe im System zu erkennen. Wir haben Ist-Produktionsdaten in eine Virtual-Reality-Simulation integriert, um die Funktionalität in verschiedenen Szenarien zu überprüfen und Bereiche zu identifizieren, die die Produktion verzögern. Indem wir diese Bereiche erkennen und optimieren, können wir die Kapazität des gesamten Systems erhöhen.

INDIVIDUELLE ANGEBOTE

Die Anforderungen, Beschränkungen und die Datenanalyse führen letztlich zu mehreren Angeboten. Diese Angebote dienen als Diskussionsvorlage für ein endgültiges Design.

DAS OPTIMALE LAYOUT

Das Ergebnis ist eine optimal simulierte und konzipierte Profilverarbeitungslinie, die vollständig mit hochwertiger Hardware und intelligenter Software ausgestattet ist.

Neugierig, wie Ihr optimales Layout mit maximaler Verarbeitungseffizienz aussehen könnte?

Dann fordern Sie uns heraus!

EIN OPTIMALES LAYOUT ENTWERFEN

Lassen Sie uns Ihre Intralogistikprozesse automatisieren, die Effizienz steigern und wertvolle Erkenntnisse gewinnen. Von Anfang bis Ende - unsere Berater arbeiten mit Ihnen zusammen und fordern Sie heraus, die beste Lösung zur Steigerung Ihrer Produktivität zu finden. Worauf warten Sie noch?