Si può trarre vantaggio dalla preforatura invece che dal piercing? | ossitaglio

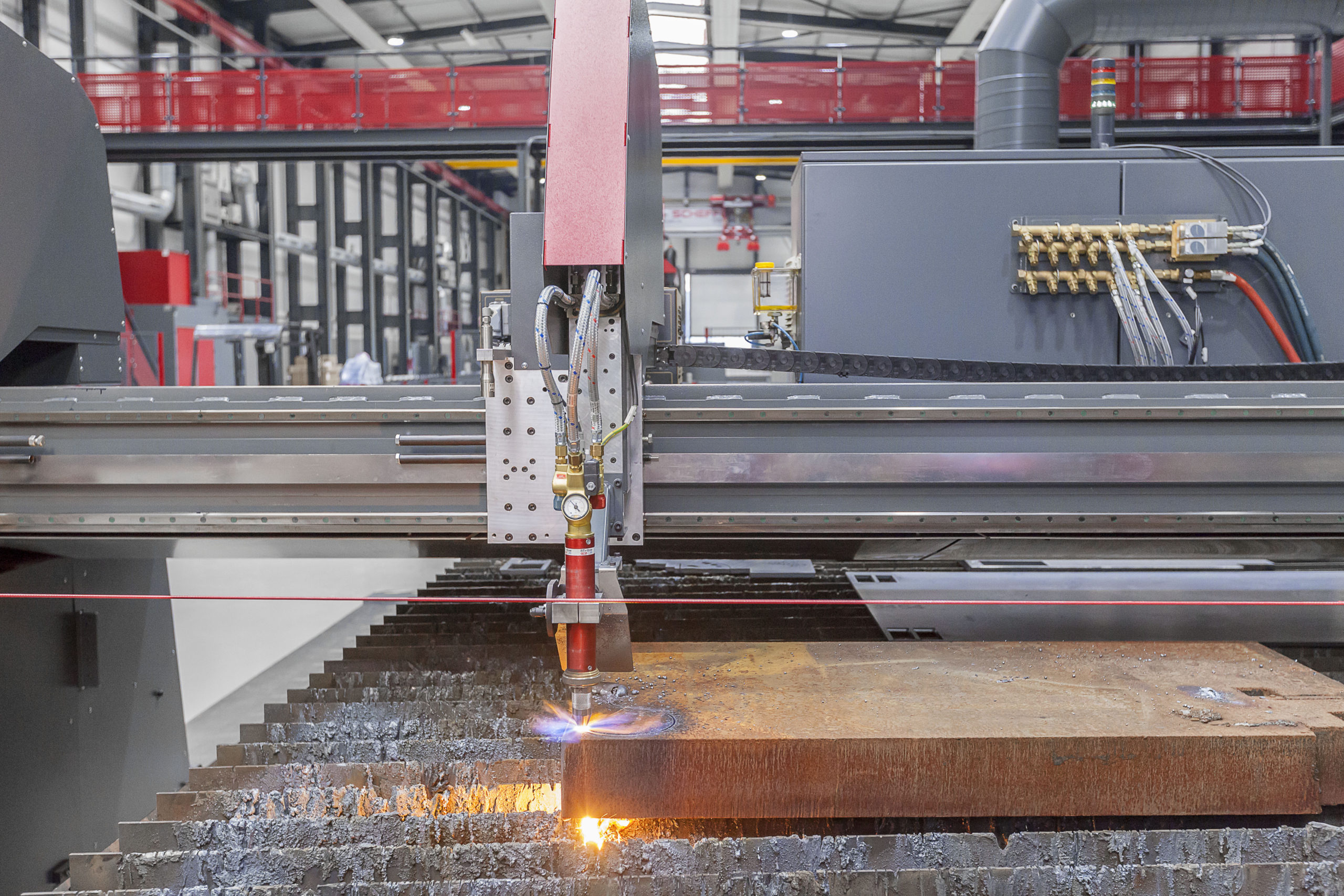

I fori praticati in precedenza sono utili per creare un bordo in modo che il processo di ossitaglio possa iniziare senza perforazioni, noto anche come processo di avvio del bordo. La creazione di questi fori praticati riduce il tempo di preriscaldamento del combustibile ossidrico ed elimina il tempo di perforazione. Questo processo crea un inizio pulito, assicurando che le scorie possano lasciare la parte inferiore del materiale con un risultato molto più rapido.

Anche il piercing può essere utilizzato, ma all'inizio del processo di piercing le scorie liquide non possono lasciare il taglio in basso e agiscono come un effetto vulcanico, schizzando e lasciando il taglio verso l'alto.

In questo articolo tratteremo le applicazioni in cui la preforatura prima dell'ossitaglio ha senso e come offre miglioramenti in termini di velocità, automazione e rendimento del nesting. I termini processo di avviamento del bordo e processo di Pierce sono utilizzati come due processi distinti in questo articolo.

Velocità - risparmio di tempo grazie alla preforatura non presidiata dei fori praticati durante la notte o il fine settimana

Confronto tra bordi e piercing in 80 mm (3,125'')

"La preforatura aggiunge sempre più tempo e riduce la mia produzione?". Ottima domanda, dipende. Se siete in grado di effettuare turni notturni o di fine settimana senza personale, allora la preforatura vi farà sempre risparmiare tempo, indipendentemente dallo spessore del materiale. Le operazioni di foratura possono essere eseguite durante la notte o il fine settimana nel vostro stabilimento, utilizzando le seguenti macchine per la lavorazione di lamiere a controllo numerico come la V310, la V320 o la V325.

Un buon esempio è che quando si preforano i fori praticati rispetto a quelli di Pierce con uno spessore medio di 30-100 mm (1,25"-4"), il risparmio di tempo ottenuto con l'utilizzo di un avviamento perimetrale rispetto alla perforazione è facilmente di 10 secondi per ogni avviamento (vedere il video sopra).

Quando si dispone di un nest completo con pezzi più piccoli, l'avviamento dei bordi in fori praticati può far risparmiare da alcuni minuti a mezz'ora per ottimizzare l'uso dell'acciaio, a seconda del numero di pezzi. Guardate il confronto dei tempi nel video qui sopra, tra il processo di avviamento dei bordi e il processo di Pierce con materiale spesso 80 mm (3,125").

Il turno di notte è già pieno di produzione?

Naturalmente, se il turno di notte o il fine settimana è già pieno di produzione, dovrete tenere presente che per gli acciai più sottili (fino a circa 30 mm/1,25") la preforatura richiederà più tempo rispetto alla semplice foratura con la torcia ossitaglio. Al di sopra di questo spessore, la differenza di tempo tra la preforatura e il piercing è trascurabile; si veda il confronto nel video qui sotto.

Avvio del bordo (tempo di preforatura incluso) vs. confronto Pierce in 80 mm (3,125'')

Automazione

Se si elimina completamente il piercing dall'elenco dei processi, il processo di taglio può essere più automatizzato con meno variabili sconosciute che richiedono lavoro manuale e pulizia.

Quando si avvia il bordo con l'ossitaglio, il materiale fuso può trovare una via d'accesso attraverso la lamiera, evitando che la scoria venga spruzzata verso l'alto. In questo modo si ottengono due vantaggi, senza il rischio che la scoria risalga verso la torcia. In primo luogo, il controllo di altezza può continuare a essere utilizzato in modo affidabile perché la scoria non spruzza verso l'alto e non costringe il controllo di altezza a spostarsi verso l'alto per compensare, e non rischia di danneggiare il tappo del controllo di altezza. Inoltre, l'utilizzo di un avviamento dal bordo significa che il processo di ossitaglio è più stabile.

Con la perforazione a ossicombustione, i tempi di preriscaldamento variano significativamente durante il riscaldamento dei pezzi posizionati per ottimizzare l'uso dell'acciaio, motivo per cui gli operatori devono spesso intervenire durante il processo di preriscaldamento per effettuare una regolazione fine prima della perforazione. L'eliminazione di questo processo, che influisce in modo significativo sul processo di Pierce, consente di effettuare turni di lavoro non presidiati sulla macchina e di ridurre i costi di produzione.

Posizionare i pezzi per ottimizzare l'uso dell'acciaio - riduzione dei costi per pezzo

L'eliminazione del piercing per ottimizzare l'uso dell'acciaio in materiali più spessi riduce anche la dimensione della spaziatura dei pezzi nei programmi di nesting. Il lead-in per il piercing deve essere più lungo, poiché la prima parte del lead-in viene utilizzata per scavare nel materiale e far uscire lentamente il materiale liquido dalla cavità in alto, in direzione opposta al movimento della torcia. Spostando la torcia in avanti durante il pierce, le scorie non schizzano direttamente sulla torcia, impedendo che si blocchi il processo di pierce ossitaglio. I lead-in devono avere una certa lunghezza minima per consentire alla torcia di perforare completamente il materiale prima di iniziare il programma di taglio.

Se si confronta il piercing con la preforatura, il materiale fuso può essere soffiato verso il basso, il lead-in può essere più breve e i pezzi possono essere posizionati molto più vicini tra loro. Utilizzando i fori praticati è possibile posizionare più pezzi per ottimizzare l'uso dell'acciaio e consentire la fuoriuscita del materiale fuso al di sotto della lamiera. Meno materiale si usa, più efficiente è posizionare i pezzi per ottimizzare l'uso dell'acciaio e maggiore è il consumo di materiale.

Più il materiale è spesso, più è svantaggioso posizionare i pezzi per ottimizzare l'uso dell'acciaio. Mentre il costo del materiale definisce principalmente il costo per pezzo, la preforatura con l'avviamento dei bordi migliora il rendimento del nesting e riduce i costi di produzione rispetto alla distanza aggiuntiva necessaria per il piercing.

Se si producono pezzi piccoli e rettangolari, i risparmi sui costi derivanti dal solo rendimento del nesting potrebbero significare un risparmio di decine di migliaia di euro all'anno, grazie alla possibilità di posizionare i pezzi per ottimizzare l'uso dell'acciaio. I vantaggi della preforatura e della riduzione del lead-in sono tanto maggiori quanto maggiore è il numero di pezzi tagliati, quindi quanto più piccoli sono i pezzi da lavorare (cioè più pezzi tagliati da una singola lamiera grezza) tanto maggiore è il risparmio sui costi della preforatura dei fori praticati. Inoltre, i materiali più spessi consentono di risparmiare sui costi della preforatura rispetto a quelli del Pierce rispetto ai materiali più sottili, dove la differenza non è così evidente.

Costi di consumo

"La preforatura non è più costosa?". Anche in questo caso, è una bella domanda da porre, e rispetto alla perforazione aggiunge sicuramente usura alle punte per trapano in carburo e quindi aumenta i costi per i materiali di consumo. Tuttavia, è importante soppesare tutti i costi, poiché ci sono rischi che possono essere evitati con la preforatura anziché con il piercing. Eliminando il piercing dalla produzione si evita che le scorie schizzino verso l'alto e possano danneggiare altri materiali di consumo. Inoltre, i vantaggi in termini di automazione, produzione e rendimento del nesting precedentemente indicati potrebbero facilmente compensare l'aggiunta di punte per trapano in carburo da sostituire nel corso dell'anno. Con gli operatori di macchina che possono occuparsi di altre attività mentre la macchina lavora automaticamente e con i lead-in più piccoli che consentono una migliore resa dei pezzi, a seconda dell'applicazione nella vostra produzione, la preforatura con avviamento dei bordi potrebbe far risparmiare la vostra azienda. Con le macchine per la lavorazione di lamiere Voortman, siete liberi di scegliere tra Pierce e preforatura, indipendentemente dallo spessore. Siete curiosi di sapere se l'ossitaglio con preforatura è adatto alla vostra produzione? Contattateci oggi stesso!