hoogwaardige machines en oplossingen

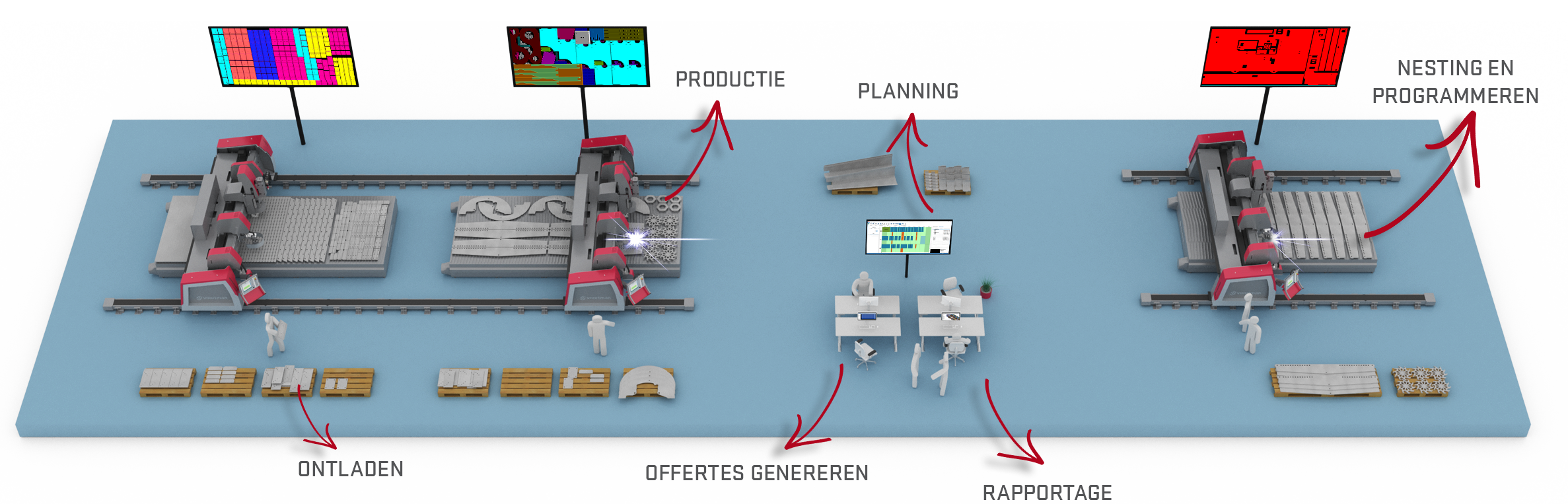

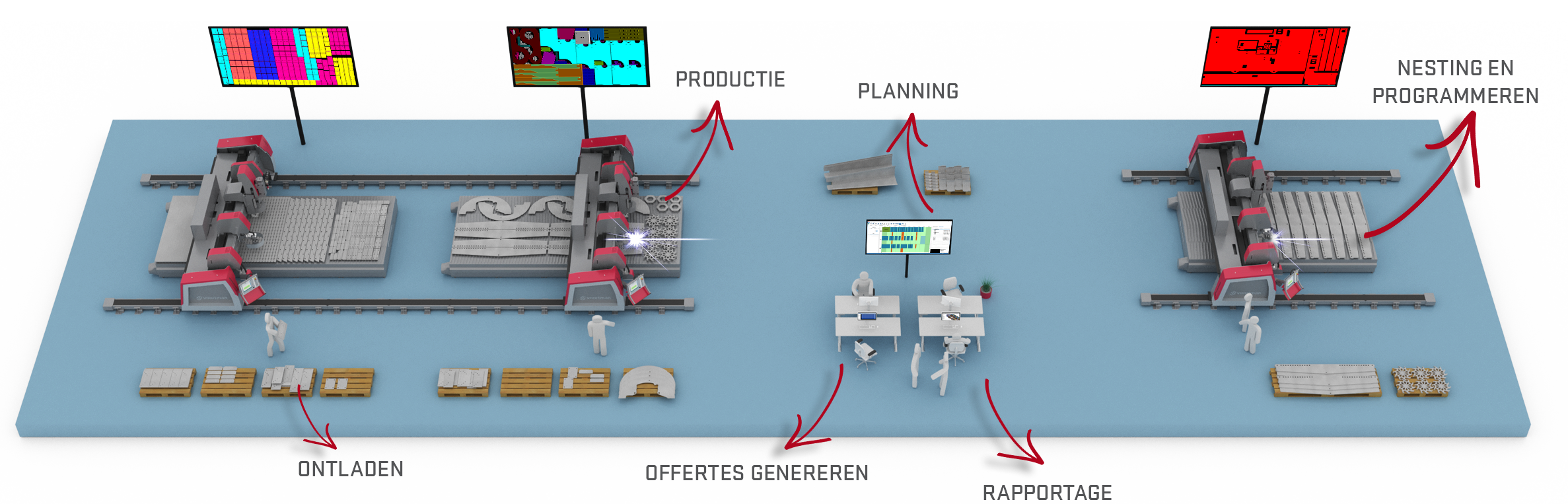

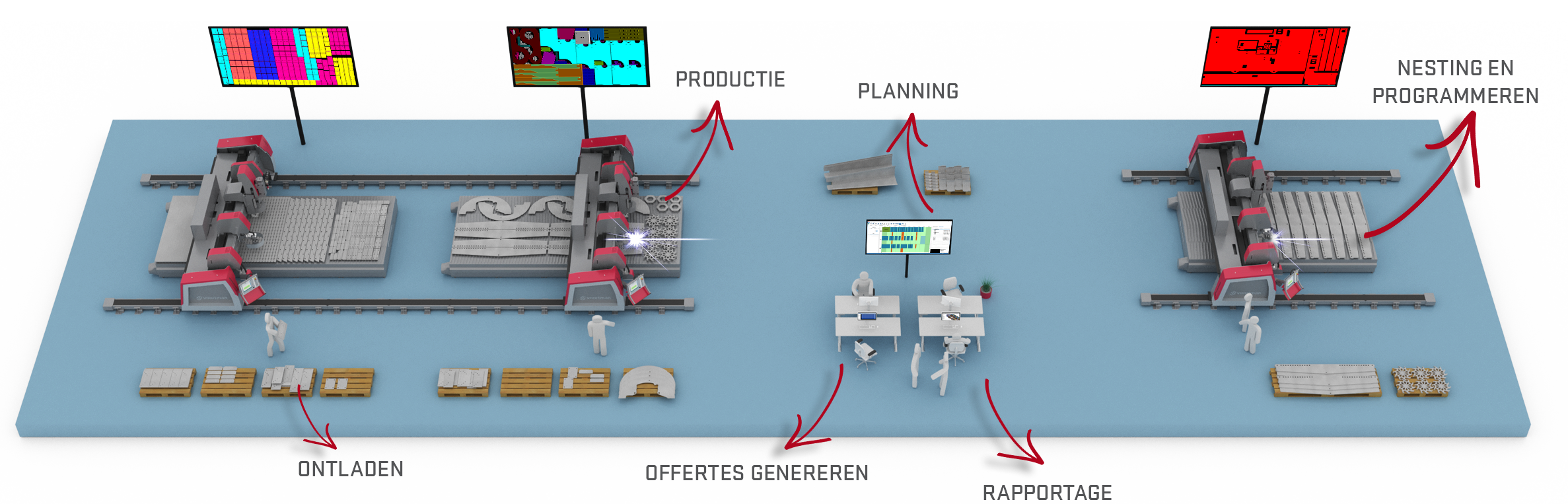

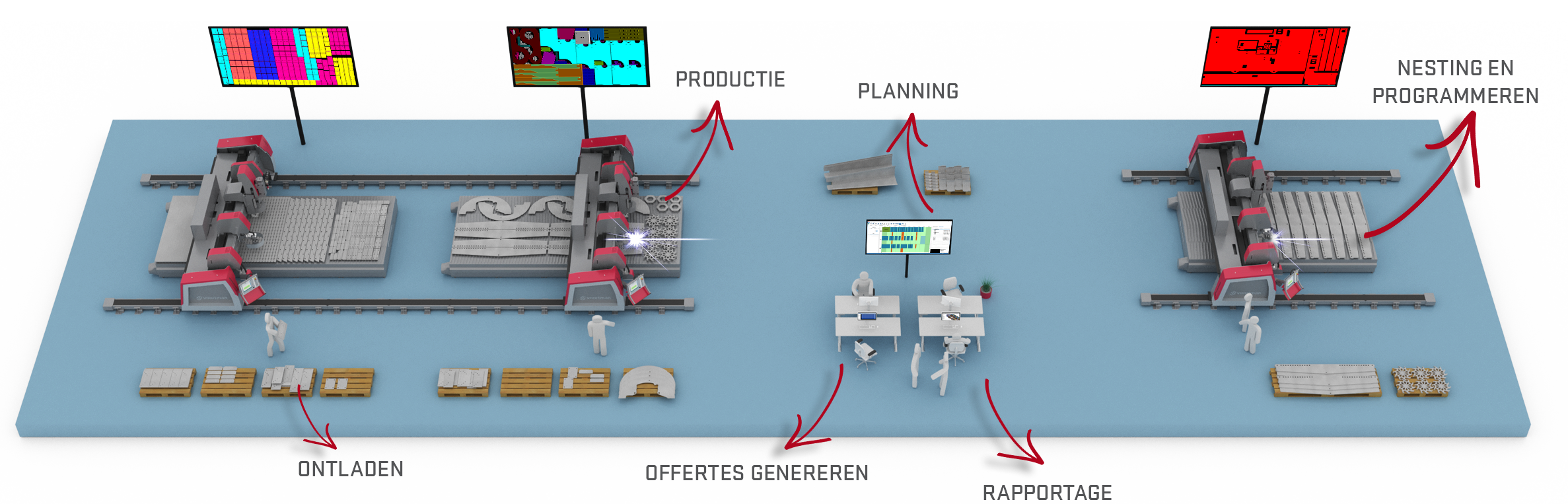

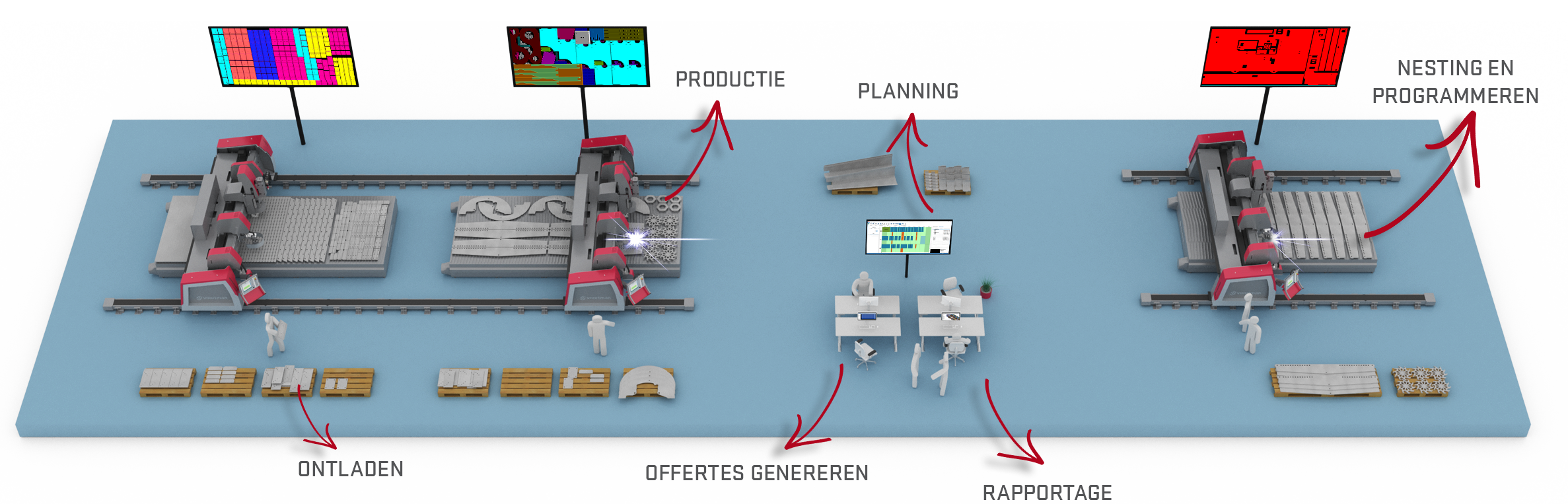

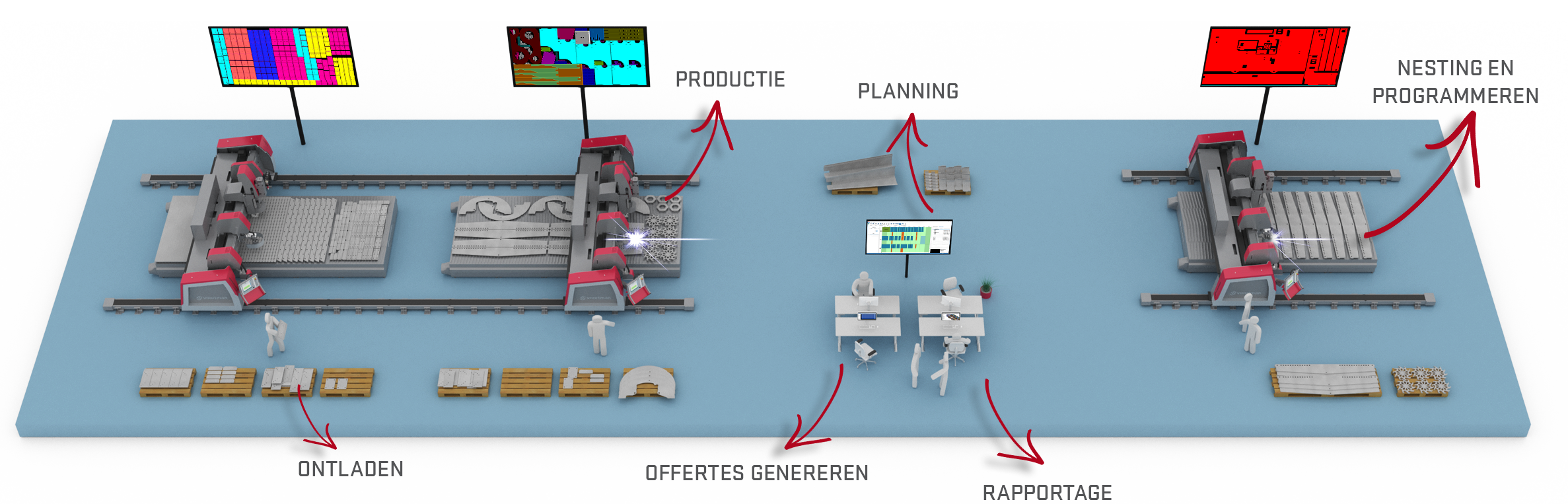

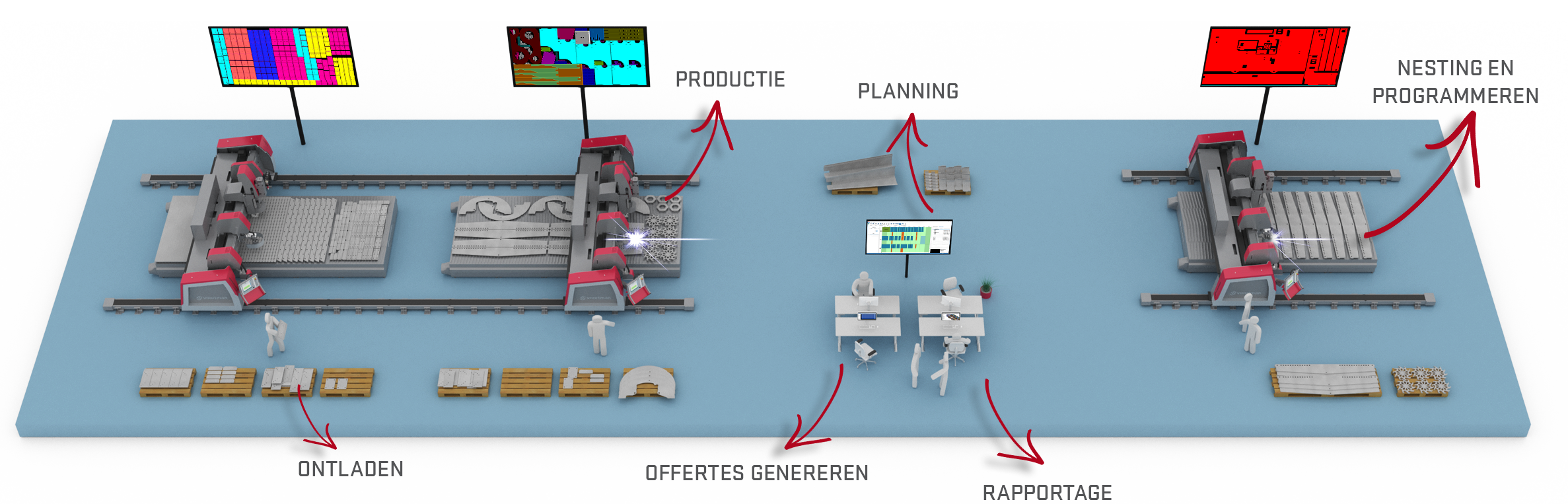

Steel service centers willen steeds vaker klanten ontlasten door zich te positioneren als een one-stop shop. Om dit te bewerkstelligen, is het belangrijk diverse additionele bewerkingen toe te voegen aan het huidige productieproces. Ook het automatiseren en optimaliseren van bedrijfsprocessen van werkvoorbereiding tot eindproduct is hierbij van belang. Dit alles, om kortere doorlooptijden te realiseren, kosten te drukken en de productieketen te verkorten. Maar hoe kunt u als steel service center samen met Voortman deze optimalisatieslag richting een one-stop shop maken en wat zijn de voordelen? Lees hieronder meer!

Lees meer

Complete producten door toevoeging meerdere processen

Om een one-stop shop te worden en zoveel mogelijk complete onderdelen voor klanten te creëren, is het toevoegen van additionele bewerkingen aan uw huidige productieproces van groot belang. De high-end Voortman plaatbewerkingsmachines voeren meerdere processen op één machine uit. Dit verhoogt uw flexibiliteit en vermindert het aantal logistieke bewegingen en tussenvoorraden in uw werkplaats. (Bevel) snijden, boren, tappen, markeren en verzinken is allemaal mogelijk op een machine zoals de V310 of V320, zonder concessies aan nauwkeurigheid. Maar ook de V304 die kan snijden met plasma en autogeen, bevel snijden en markeren biedt in sommige gevallen voldoende flexibiliteit. Uiteindelijk bent u in staat zo compleet mogelijke producten te maken met een kortere doorlooptijd.

Minimale kennis van additionele bewerkingen nodig

Wellicht bent u in de veronderstelling dat u een zekere mate van kennis vereist voor het toevoegen van additionele bewerkingen aan uw huidige productie. Echter worden parameters en de technologie voor deze bewerkingen door Voortman geleverd en worden automatisch toegepast op uw machine. Hierdoor heeft u dan ook minimale kennis nodig om deze additionele bewerkingen als boren, frezen, tappen, markeren en bevel snijden in te richten in uw werkplaats. Steel service centers worden hierin volledig ontzorgd en kunnen zich focussen op andere belangrijke werkzaamheden.

Optimaliseren en automatiseren van bedrijfsprocessen

Voor steel service centers is het van grote toegevoegde waarde om bedrijfsprocessen van werkvoorbereiding tot eindproduct te automatiseren en optimaliseren. Dit is mogelijk middels een combinatie van Voortman en SigmaNEST oplossingen. Zo wordt het voor- en door calculeren van alle bewerkingen in accurate klant specifieke offertes eenvoudig gerealiseerd door een slimme offertemodule, waardoor u minder aan het programmeren en berekenen bent. Ook kunt u werkorders nauwkeurig inplannen in één eenvoudige planningstool waarin werkorders automatisch aan een machine toegewezen kunnen worden. Daarnaast kunt u de productie in real-time volgen en wordt de planning automatisch bijgewerkt wanneer de machine draait. Ook kunnen machines met meerdere werkorders efficiënt ontladen worden door middel van een real-time volg- en sorteringsoplossing. Tot slot wordt een continue wederzijdse datastroom tussen uw verschillende softwaresystemen- en of databases mogelijk gemaakt door de zogenaamde SimTrans module. Lees hieronder in detail per stap in uw productieproces, welke slimme oplossingen beschikbaar zijn voor deze optimalisatieslag in uw werkplaats.

Genereer offertes effectiever, sneller en nauwkeuriger

Voor zowel bedrijven in de maakindustrie als staalbouwers is het van belang om snel en nauwkeurig offertes te versturen. Offertes geven u als bedrijf een indicatie van hoeveel werk u in de toekomst verwacht te hebben, maar ook welke materialen u op voorraad moet hebben, wie uw vaste klanten zijn en hoeveel opdrachten u mogelijk binnenkrijgt.

Voortman biedt een eenvoudige offertemodule aan waarmee u zonder enige moeite een offerte naar een werkopdracht kan omzetten. Deze module biedt geavanceerde functionaliteiten waarmee offertes effectiever, sneller en accurater worden gegenereerd en uitstaande offertes per klant kunnen worden opgevolgd. SigmaNEST berekent samen met de door Voortman ontwikkelde databases, automatisch de snijkosten en verwerkingstijden per onderdeel. Hierdoor berekent u snel en accuraat uw kostprijs om aan de hand daarvan een nauwkeurige klant specifieke offerte op te stellen!

Eén nesting oplossing die al uw machines ondersteunt

Een uitstekend nesting programma is bijna net zo belangrijk als de machine zelf. Daarom zijn alle Voortman plaatsnijmachines uitgerust met één van de meest geavanceerde nesting software die er is, namelijk: SigmaNEST. Samen met Voortman biedt SigmaNEST een breed scala aan modulaire- en aanpasbare functies om het meeste uit uw productieprocessen te halen. Deze automatische nesting software wordt geïnstalleerd op een kantoorcomputer waarna het gebruikt wordt om bestanden te importeren en deze automatisch te nesten in platen met standaard- of restantformaten.

De software biedt de mogelijkheid om de meest voorkomende bestandsformaten in de metaalindustrie te importeren. De CAD-importmodule kan worden toegevoegd om rechtstreeks native formats te importeren zodat alle meegegeven informatie behouden blijft en dubbel werk wordt geëlimineerd. SigmaNEST genereert specifieke CNC-output voor de machine, welke door middel van onze VACAM software in alle benodigde bewerkingen geconverteerd worden. Stroomlijn uw productieproces en verkrijg kant-en-klare onderdelen uit uw machine met deze nesting software!

Nest efficiënter, maximaliseer productie & bespaar tijd en materiaal

Alle machines en bijbehorende bewerkingsprogramma’s zijn in een grafisch weergegeven kalender tijdlijn af te lezen en vanaf dit centrale dashboard te beheren. Dit maakt het mogelijk om werkorders automatisch of handmatig op basis van type bewerking, zoals boren- en of snijden of op basis van capaciteit, aan een specifieke machine toe te wijzen. De kracht van deze planningsmodule module, Load Manager, is dat de productie snel te beoordelen en te plannen is met één eenvoudige planningstool!

Wanneer Load Manager in combinatie met de Color Offload module wordt gebruikt, wordt de planning in real-time bijgewerkt en wordt een nauwkeurige status van de werkvloer verkregen. De operator kan zien wat de volgende werkopdracht is. Optimalisatie van de workflow wordt gegarandeerd!

Volg de voortgang en haal deadlines

Wanneer de planning is gemaakt, worden er in de planningswachtrij programma’s gesorteerd op programmanummer, materiaaltype- of dikte, machine en geschatte looptijd en wordt de productie door de operator gestart. Zodra het programma is gestart, geeft de machine de operator instructies voor het monteren van het gereedschap en de verbruiksartikelen. Technologieën zoals snijparameters, boorparameters en freesparameters zijn volledig geïntegreerd in onze eigen VACAM software en worden automatisch toegepast op basis van de informatie in het programma. Op deze manier kan de operator zich focussen op de manuele handelingen rondom de machine.

De geschatte bewerkingstijd wordt weergegeven en de planning wordt bijgewerkt als de module draait waardoor u een voorspelling van de productie per dag, week of maand kunt maken. U ziet gemakkelijk wanneer een programma start, de volgende begint, wat de capaciteit is van uw productie, of bepaalde programma’s toch gesplitst moet worden, of deadlines te halen zijn en of uitbesteding de beste optie is

Volg de voortgang en haal deadlines

Wanneer de planning is gemaakt, worden er in de planningswachtrij programma’s gesorteerd op programmanummer, materiaaltype- of dikte, machine en geschatte looptijd en wordt de productie door de operator gestart. Zodra het programma is gestart, geeft de machine de operator instructies voor het monteren van het gereedschap en de verbruiksartikelen. Technologieën zoals snijparameters, boorparameters en freesparameters zijn volledig geïntegreerd in onze eigen VACAM software en worden automatisch toegepast op basis van de informatie in het programma. Op deze manier kan de operator zich focussen op de manuele handelingen rondom de machine.

De geschatte bewerkingstijd wordt weergegeven en de planning wordt bijgewerkt als de module draait waardoor u een voorspelling van de productie per dag, week of maand kunt maken. U ziet gemakkelijk wanneer een programma start, de volgende begint, wat de capaciteit is van uw productie, of bepaalde programma’s toch gesplitst moet worden, of deadlines te halen zijn en of uitbesteding de beste optie is.

Creëer een continue datakoppeling tussen MRP- of ERP-systeem en andere systemenes

Om de kloof tussen SigmaNEST en andere softwaresystemen en of databases zoals het MRP- of ERP-systeem te overbruggen, is er de SimTrans module. De software op de machine houdt bij welke nesting klaar is, hoeveel bewerkingen uitgevoerd zijn en wat de daadwerkelijke machinetijden zijn geweest. Deze gegevens worden opgeslagen in een SQL database en kunnen daarnaast ook benaderd worden vanuit een MRP pakket.

SimTrans stelt je in staat om op verschillende momenten in het proces de juiste informatie te verkrijgen uit verschillende softwaresystemen middels een continue wederzijdse datastroom. Alle gegevens die zijn gegenereerd in SigmaNEST worden teruggestuurd naar het MRP- of ERP-systeem. Gegevens zoals geschatte verwerkingstijden, geschatte verwerkingskosten, gebruikte platen, verspillingen en statusupdates over programma's. Deze automatisering maakt het volgen van werkorders constant mogelijk via real-time updates en feedback. Maar ook andersom geldt, als er verandering in werkorders, voorraden, levertijden of klantinformatie aangebracht worden in het MRP-systeem, worden deze gegevens automatisch geüpdatet in SigmaNEST.