FLEXIBLES BLECHSCHNEIDEN UND SIGNIEREN

auf kompaktem Raum

Benötigen Sie eine kompakte und dennoch flexible Maschine zum Blechschneiden und Signieren mit durchdachten Funktionen? Wir stellen vor: unsere Voortman V303 und V304. Diese Zwillingsmaschinen bieten identische Funktionen und Vorteile mit dem entscheidenden Unterschied, dass die V304 das autogene Brennschneiden mit mehreren Brennern (von 3 bis 6 Schneidbrennern) ermöglicht.

Beide Maschinen sind mit der VACAM-Software der nächsten Generation ausgestattet, die die Blechproduktion automatisiert und Ihnen zahlreiche Rückmeldungen in Echtzeit liefert. Mit dem größten auf dem Markt erhältlichen Touchscreen und einer benutzerfreundlichen Oberfläche kann der Bediener mühelos durch den gesamten Schneidvorgang navigieren. Wir konzentrieren uns weiterhin darauf, außergewöhnliche Qualität zu liefern und gleichzeitig manuelle Eingriffe zu minimieren, um maximale Effizienz zu gewährleisten. Dank der „Xtensive Bevel Cutting-Technologie“ sind jetzt selbst komplizierteste Fasenschnitte vollständig automatisiert, sodass manuelle Korrekturen oder Vorschnitte entfallen und Sie Zeit und Mühe sparen. Dies sind nur einige der vielen Vorteile der V303 und V304. Scrollen Sie weiter, um noch mehr bemerkenswerte Funktionen kennenzulernen!

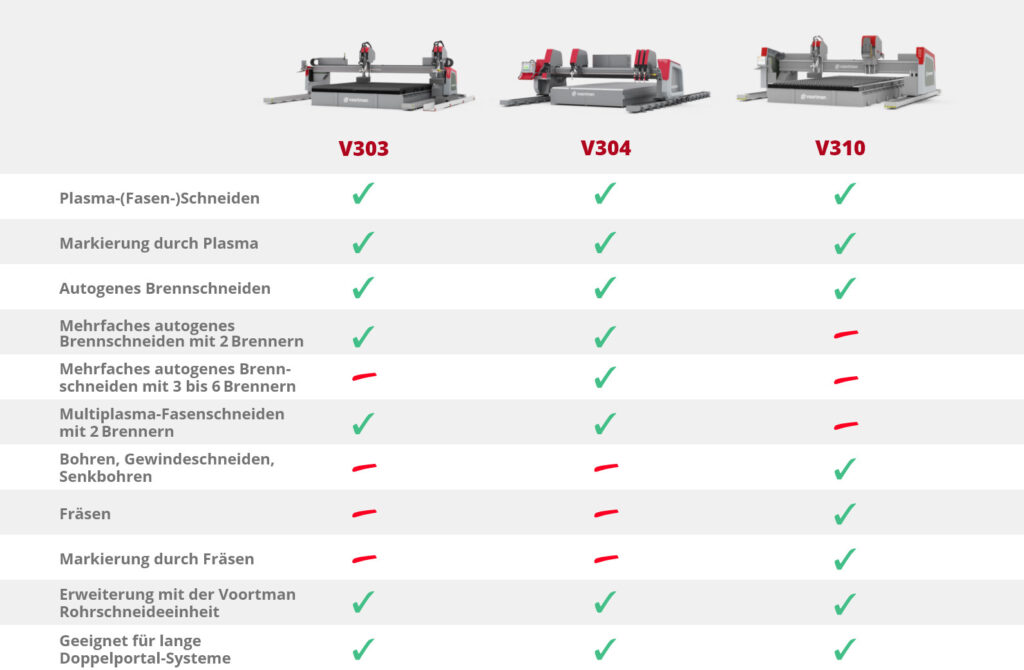

ENTDECKEN SIE UNSER SORTIMENT AN BLECHBEARBEITUNGSANLAGEN

MIT BEWEGLICHEN PORTALEN

Voortman präsentiert eine vielfältige Auswahl an Blechbearbeitungsmaschinen mit beweglichen Portalen, die für verschiedene Produktionsanforderungen entwickelt wurden. Stöbern Sie durch unser Sortiment, vergleichen Sie unterstützte Prozesse und wählen Sie die ideale Maschine, um Ihre Bearbeitungsziele zu erreichen.

ENTSCHLÜSSELN SIE DIE LEISTUNG DES AUTOGENEN BRENNSCHNEIDENS MIT MEHREREN BRENNERN

Mit der Voortman V304

Haben Sie schon einmal darüber nachgedacht, Ihre Produktion mit mehreren autogenen Schneidbrennern zu steigern? Dann wird die Voortman V304 Ihre Abläufe revolutionieren! Als stolze Schwester der V303 verfügt die V304 über alle bewährten Spezifikationen, aber mit dem gewissen Extra: Sie ermöglicht das autogene Brennschneiden mit mehreren Schneidbrennern von 3 bis 6 Brennern und bietet eine Vielzahl von Vorteilen.

1. INTERAKTION MIT IHRER MASCHINE

Perfekte Synergie zwischen Maschine und Werkstatt

Um Ihnen so viele Rückmeldungen und Informationen wie möglich von der Maschine zu geben und damit Ihre Blechbearbeitungsmaschine so effizient wie möglich arbeitet, haben wir unsere VACAM-Steuerungssoftware mit einigen bahnbrechenden Funktionen geupdated. Deshalb können Sie aus Ihren Bedienern Manager machen, denn deren Hauptaufgabe verlagert sich von der Bedienung der Maschine auf das Be- und Entladen und das Verwalten der gesamten Werkstatt. Wie? Weiter unten erfahren Sie mehr!

Optimieren Sie Ihren gesamten Produktionsprozess

Maßgeschneidert mit SigmaNEST-Modulen

Alle neuen Funktionen der V303 und V304 tragen zu mehr Interaktion und Feedback bei und passen sich sehr gut an vorhandene SigmaNEST-Module an. Mit der fortschrittlichen Verschachtelungslösung SigmaNEST in Kombination mit Voortman-Maschinen können Sie Ihren gesamten Herstellungsprozess von der Arbeitsvorbereitung bis zum Endprodukt optimieren und so Ihre Rentabilität steigern. Lassen Sie uns die spezifischen SigmaNEST-Funktionen und die Nutzeffekte, die Sie daraus ziehen, etwas eingehender betrachten.

2. GARANTIERT DIE HÖCHSTMÖGLICHE QUALITÄT

Ohne manuellen Eingriff

Mit der neuen Fasenschneidtechnologie „Xtensive Bevel Cutting Technology“ verläuft selbst das Schneiden komplexer Fasen vollautomatisiert und erfordert keinerlei manuelle Korrektur und nicht einmal das Schneiden von Vormustern. In Kombination mit unserem Schlackehemmer „Dross Inhibitor“ zur Minimierung von Schlacke beim Durchstechen, der TrueVolt Technology und der Xtensive Hole Technology kann die V303 und V304 die komplexesten Produkte vollautomatisch schneiden. Fortschritt durch Erfahrung und Innovation.

ADD-ON / Voortman Rohrschneidanlage

Erhöhen Sie Ihre Ihre Flexibilität mit unserem Voortman-Rohrschneideinheit

Einfach zu integrieren und hinzuzufügen zu Ihrer bestehenden oder neuen V303, V310 oder V304 Blechbearbeitungsmaschine.

BESTE SCHNITTQUALITÄT

AUF DEM MARKT

EINFACH ZU INTEGRIEREN

UND NUTZEN

SPAREN SIE ZEIT

BEI DER LOGISTIK

WENIGER ABHÄNGIG

VON LIEFERANTEN

3. MACHEN SIE ES LEICHTER

Für Ihren Produktionsbereichsmanager

Natürlich gibt es immer noch Momente, in denen Ihre Produktionsbereichsmanager erkennen, dass manuelle Eingriffe an der Maschine oder in deren Umfeld erforderlich sind. Machen wir es ihnen in diesem Fall so einfach wie möglich. Denken Sie an einfaches Be- und Entladen dank der niedrigen X-Schiene der Maschine, der einfachen Reinigung des Schneidetisches dank Voortmans selbst entwickelten Schneidetischs und vieles mehr.

WEBINAR / Voortman & Hypertherm

VERBESSERUNG DES PLASMA-VERSCHLEIßTEILMANAGEMENTS

Den richtigen Zeitpunkt für den Wechsel von Verschleißteilen zu finden, ist entscheidend, nicht wahr? In unserem Webinar mit Hypertherm haben wir verschiedene Themen im Zusammenhang mit der Verbesserung des Plasma-Verschleißteilmanagements diskutiert. Unsere Experten vermittelten Ihnen umsetzbare Erkenntnisse und praktische Strategien, die Sie sofort in Ihrem täglichen Betrieb anwenden können. Machen Sie sich bereit, Ihr Plasma-Verschleißteilmanagements mit unserem Webinar auf ein neues Niveau zu bringen!

4. MAXIMALE VERFÜGBARKEIT UND KAPAZITÄT

Sie haben die volle Kontrolle

Mit dieser Maschine können Sie manuelle Vorgänge so gut wie möglich unterstützen und rationalisieren. Sie nutzen kürzestmögliche Ausfallzeiten ohne oder mit nur geringen Einflüssen auf den Schneidprozess und die Produktqualität. Unsere Kundendienstexperten stehen Ihnen rund um die Uhr zur Verfügung und wir bieten Ihnen darüber hinaus viele Optionen, mit denen Sie mögliche Ausfallzeiten vermeiden können. Da alle unsere Portal-Blechschneidemaschinen dieselben X-Schienen verwenden, können Sie verschiedene Prozesse kombinieren oder simultan ausführen. Ihre gewünschte Kapazität ist immer erzielbar.

Spezifikationen

| Voortman V303 und V304 | |||

|---|---|---|---|

| Voortman V303 | Voortman V304 | ||

| Arbeitsbreite | feet | 6 - 10* | 6-16* |

| Arbeitslänge | feet | 13 - 100* | 13 - 100* |

| Schneidgeschwindigkeit | f/min | 0 - 23 | 0 - 23 |

| Eilgangsgeschwindigkeit | f/min | 65 | 65 |

| Maximale Schnittdicke | inch | 1/8 - 8 | 1/8 - 8 |

| Maximale Anzahl Plasma- (3D-) Brenner | 2 | 2 | |

| Max. Anzahl autogener Einheiten | 2 | 6 | |

| *Breitere und längere Abmessungen auf Anfrage erhältlich | |||

PRODUKTBROSCHÜRE V303

Möchten Sie sich einen schnellen Überblick über das V303 verschaffen?

AUSFÜHRLICHE BROSCHÜRE

Transformieren sie ihre Wertschöpfungskette mit Voortmans Automatisierung und Digitalisierung