Voortman VSB Range

Śrutowanie

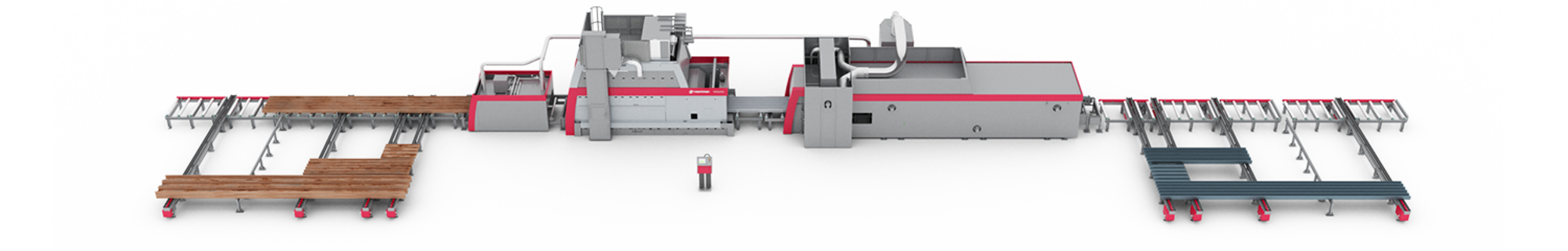

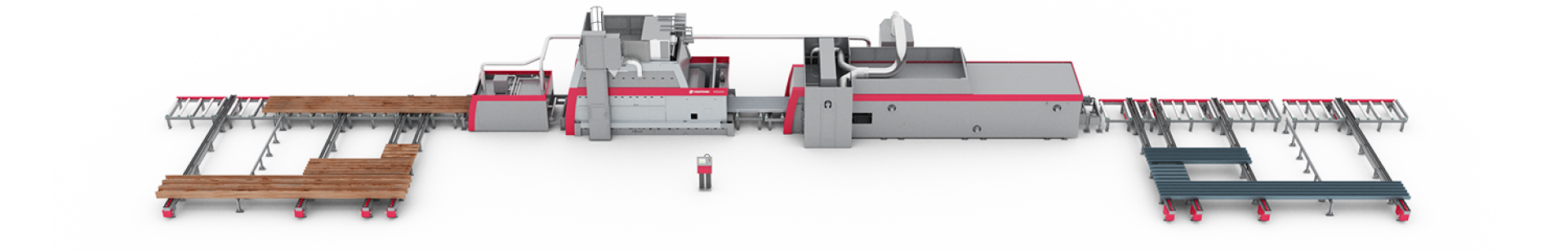

Automatyczna maszyna do obróbki strumieniowo-ściernej Voortman gamy VSB została zaprojektowana przy użyciu najwyższej jakości podzespołów do obróbki strumieniowo-ściernej blach i profili w celu uzyskania optymalnego wykończenia powierzchni stalowej. Fabrycznie zainstalowane programy obróbki strumieniowo-ściernej i funkcje automatyczne ułatwiają naukę i obsługę urządzenia. Jego kompaktowa konstrukcja zmniejsza zajmowaną przestrzeń bez obniżania funkcjonalności i jakości. Połączenie obróbki strumieniowo-ściernej z malowaniem, podgrzewaniem wstępnym, suszeniem i nadmuchiwaniem wymaga jedynie minimalnej ilości miejsca.

Większa produktywność i niższe koszty robocizny

AUTOMATYCZNA OBRÓBKA STRUMIENIOWO-ŚCIERNA

Gama VSB to jedne z najbardziej zautomatyzowanych urządzeń do obróbki strumieniowo-ściernej. Redukcja kosztów pracy i zwiększenie produktywności dzięki automatycznym funkcjom w odpowiednich turbinach, partiom produktów i profili, regulacji wysokości szczotki i wyładunkowi umożliwiającemu dalszą dystrybucję na linii produkcyjnej. Zautomatyzowany załadunek i wyładunek wymagają minimalnej interwencji ręcznej lub jedynie nadzoru operatora.

DŁUŻSZA ŻYWOTNOŚĆ

Urządzenia do obróbki strumieniowo-ściernej serii VSB są produkowane z zachowaniem nadzwyczajnej jakości i niezawodności. Dzięki potrójnej obudowie, sekwencyjnemu wzorowi obróbki strumieniowo-ściernej i opcjonalnym modułom do podgrzewania wstępnego i malowania maszyna VSB sprawia, że stal staje się czystsza w krótszym czasie, oszczędzając jednocześnie energię i zmniejszając potrzebę wymiany części.

INTEGRACJA Z HALĄ WARSZTATOWĄ

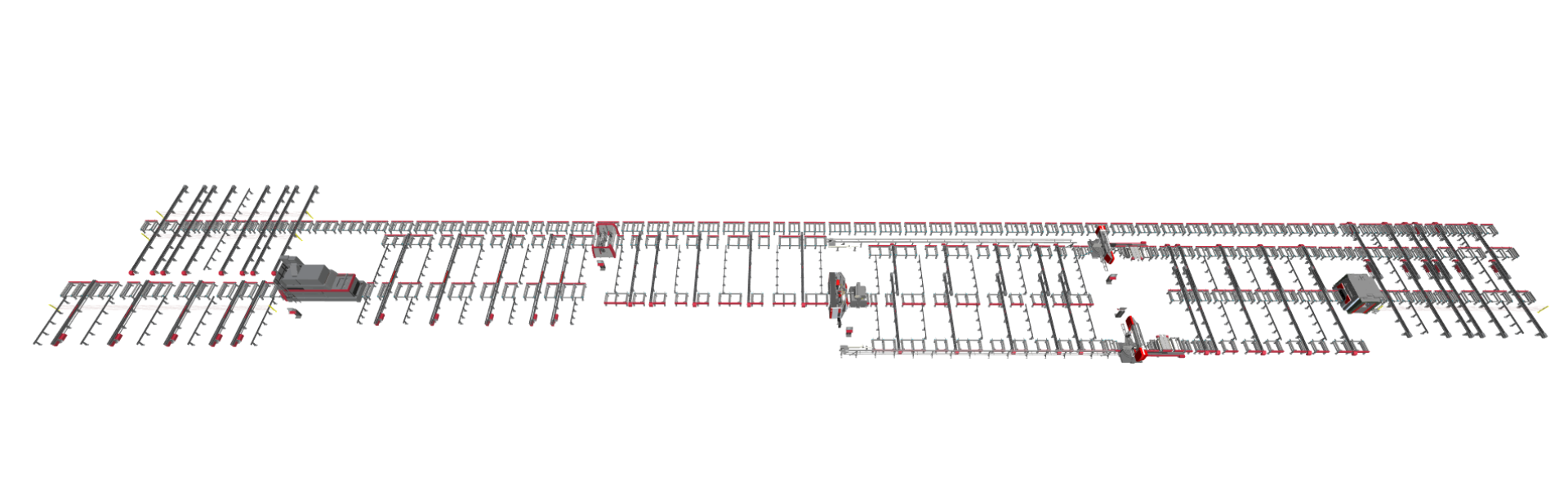

Firma Voortman oferuje kompletną linię obróbki powierzchniowej, która przygotowuje produkty do przechowywania lub dalszej obróbki. Maszyny VP Primer i VSB Shot Blaster można umieścić w konfiguracji „back-to-back”, co pozwoli zaoszczędzić czas, koszty i zmniejszy przestrzeń zajmowaną w zakładzie produkcyjnym. Linię obróbki powierzchniowej można umieścić na początku lub końcu linii produkcyjnej Voortman, w zależności od celu i przeznaczenia linii, układu hali warsztatowej i warunków związanych ze stalą.

W razie potrzeby do linii obróbki powierzchni można dodać podgrzewacz wstępny i tunel suszący. Zależnie od wymagań dotyczących wyładunku i rozmiaru profili można wybrać odpowiednią linię obróbki powierzchniowej. Linia ta jest całkowicie niezależna, posiada automatyczne moduły załadunku i wyładunku, dzięki czemu operatorzy mogą skupić się na załadowywaniu i rozładowywaniu systemu.

Zmniejszenie kosztów pracy i zwiększenie wydajności

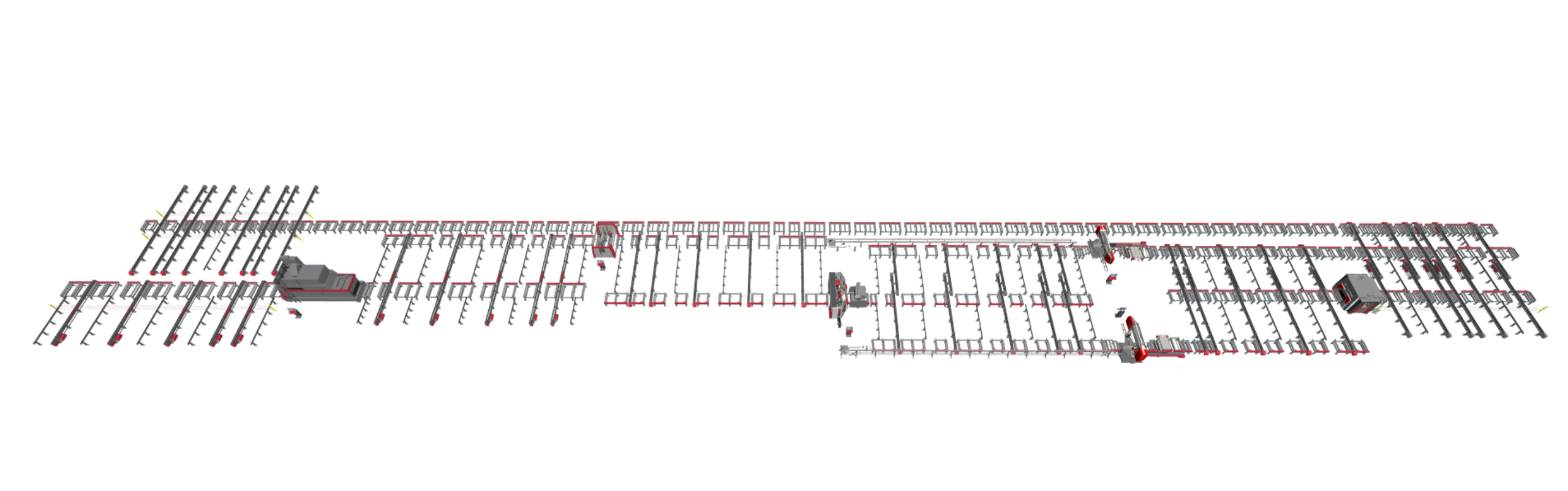

MSI, nazywany również Multi System Intergration, otwiera drzwi w celu pełnej automatyzacji produkcji poprzez łączenie maszyn z transportami poprzecznymi, przenośnikami rolkowymi, buforami produktów i czujnikami materiału. Dane produkcyjne muszą być zaimportowane tylko raz, a następnie system MSI automatycznie dystrybuuje dane do wszystkich maszyn zintegrowanych z systemem produkcyjnym.

Oprogramowanie VACAM decyduje o optymalnej trasie materiałów

W oparciu o aktualną produkcję, preferencje klientów i dostępne maszyny w linii MSI, oprogramowanie VACAM automatycznie wybiera optymalną drogę do osiągnięcia najwyższej wydajności. MSI oznacza koniec transportu profili hutniczych i półproduktów z maszyny do maszyny. MSI to zintegrowany system produkcyjny. Można śledzić i monitorować każdy profil, produkt i przyszłe plany w czasie rzeczywistym za pomocą dedykowanego oprogramowania sterującego CNC, VACAM firmy Voortman, zainstalowanego na każdej maszynie.

Projektowanie optymalnego układu

We współpracy z klientem zespół Voortman projektuje cały układ w oparciu o aktualne lub oczekiwane charakterystyki produkcyjne, takie jak rodzaj profili, długość produktu, liczba procesów, liczba godzin w tygodniu roboczym i budżet.

Dane techniczne

| VSB gama | ||||

|---|---|---|---|---|

| VSB1500-4/15 | VSB1500-6/15 | VSB2500-6/15 | ||

| Wymiary wejścia | feet | 5-1/4 x 2 | 5-1/4 x 2 | 8-1/2 x 2 |

| Szerokość blach | inch | 59 | 59 | 98-1/2 |

| Profili | inch | 40 x 12 | 40 x 12 | 40 x 12 |

| Turbiny | 4 | 6 | 6 | |

| Średnica turbiny | inch | 15 | 15 | 15 |

| Moc pojedynczej turbiny | Hp | 20 | 20 | 20 |

| Prędkość obróbki strumieniowo-ściernej | f/min | 4-1/4 - 6 | 6 - 9-1/2 | 4-1/4 - 6 |