Progettare il layout con un approccio basato sui dati

APPROCCIO BASATO SUI DATI

Ogni azienda e costruzione è unica e il layout ottimale dipende da molti fattori. Voortman utilizza un approccio basato sui dati, che tiene conto dei seguenti fattori per determinare il layout e la configurazione migliori per raggiungere gli obiettivi aziendali:

- I vostri processi

- Il vostro lavoro di produzione

- Il vostro spazio in officina

- La produzione desiderata

- Carico di lavoro per macchina

- Il flusso di prodotti dell'officina

- Simulazione in tempo reale della configurazione della produzione in corso

- Esperienza di realtà virtuale

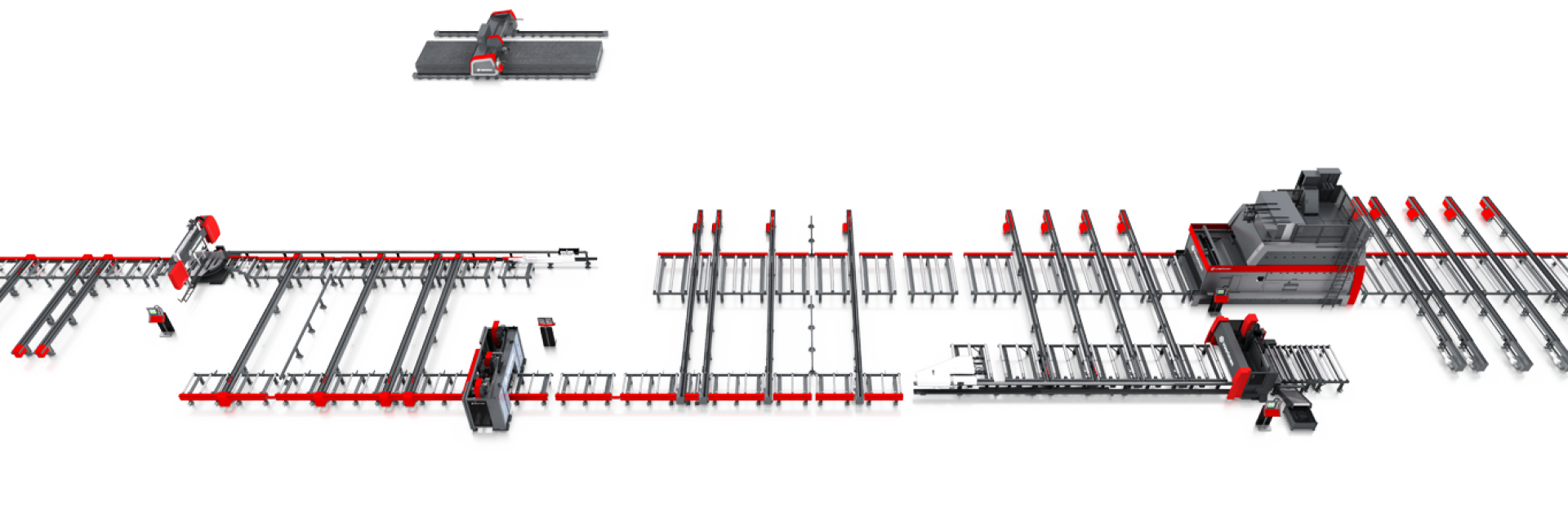

Di seguito sono riportati alcuni esempi di layout generati per i clienti utilizzando questo approccio basato sui dati.

Esempi di layout

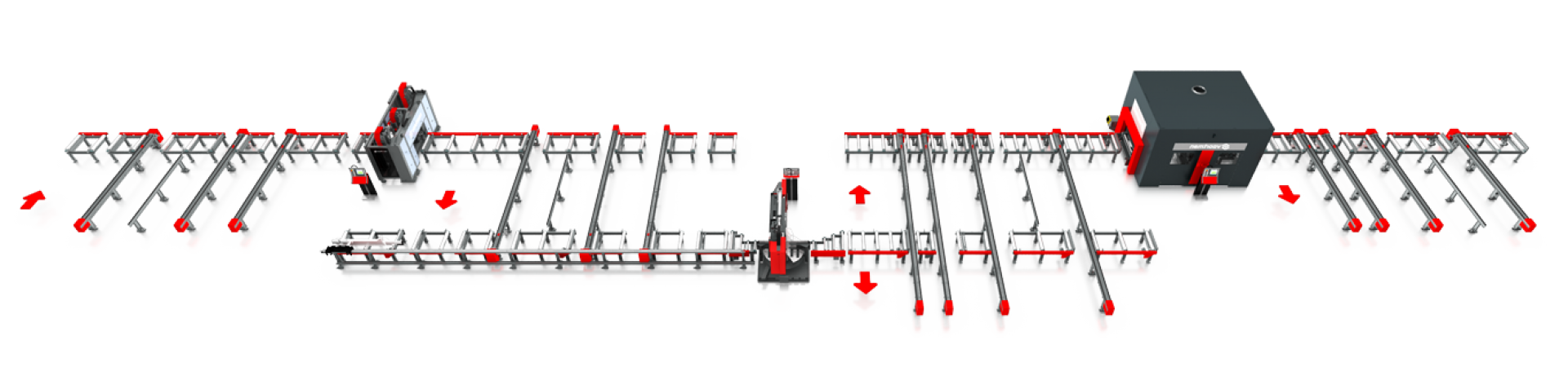

Esempio 1 - Foratura | Segatura | Copertura

Questo esempio mostra il layout e la configurazione di un'azienda di lavorazione dell'acciaio di medie dimensioni. In questo caso le travi incastrate vengono marcate, forate e fresate sulla V630 / V631. I profili vengono quindi trasportati automaticamente alla sega VB1050, dove vengono tagliati a misura. I profili tagliati a misura finiti che non necessitano di ulteriori lavorazioni da parte della copiatrice possono essere trasportati a destra dopo aver superato la sega. Quando è necessario l'uso della copiatrice, i profili vengono automaticamente trasportati a sinistra e spostati alla copiatrice per eseguire copiature, blocchi, preparazioni per saldatura, marcature di layout e altri tagli complessi.

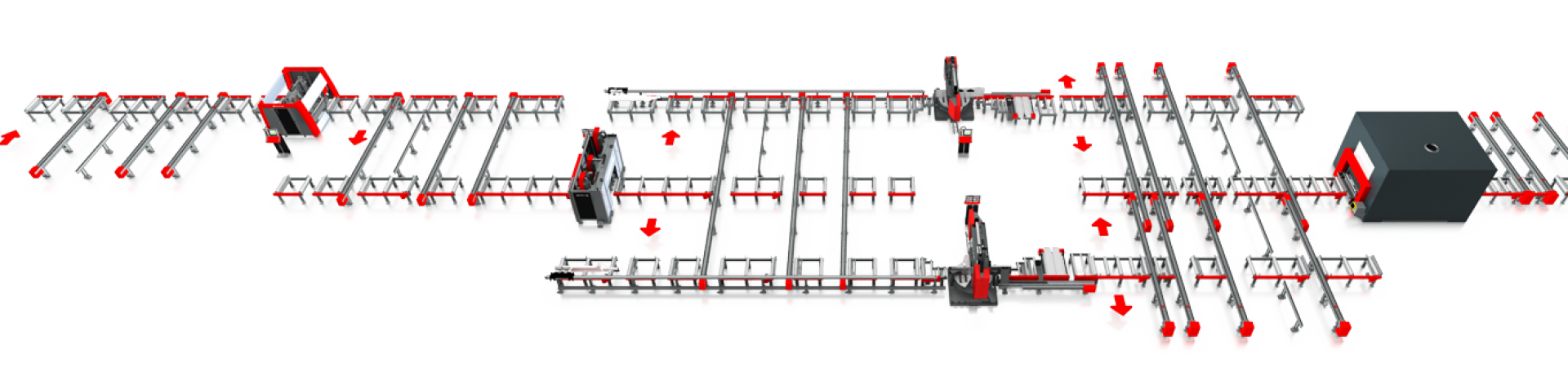

Esempio 2 - Marcatura | Foratura | Segatura | Copiatura

Questo esempio mostra un layout e una configurazione presso un grande produttore di acciaio. L'analisi di Voortman ha mostrato che questo cliente aveva molto lavoro di marcatura nella sua produzione, quindi è stata raccomandata una macchina di marcatura separata V704 per il layout. In questo modo, la marcatrice V704 può concentrarsi sulla marcatura dei profili, che vengono poi trasportati alla V630 / V631 che esegue la foratura dei profili marcati. Il posizionamento delle due seghe un po' più avanti nella linea di produzione invece che all'inizio presenta il vantaggio di essere più veloce, poiché richiede meno misurazioni frontali. Le travi grezze a tutta lunghezza possono passare attraverso le unità di marcatura e foratura senza bisogno di fermarsi per la misurazione.

I dati hanno anche dimostrato che questo cliente esegue un numero di tagli superiore alla media, quindi è stato opportuno investire in un processo di segatura altamente automatizzato con due seghe e un sistema di rimozione dei prodotti corti (SPRS) basato sul volume. I profili marcati e forati possono essere tagliati a misura contemporaneamente e i pezzi corti vengono trasportati automaticamente lateralmente. Quando è necessario il coper, i profili vengono trasportati automaticamente ai trasporti trasversali di alimentazione del coper per ulteriori lavorazioni, come coperture, blocchi o preparazioni per la saldatura.

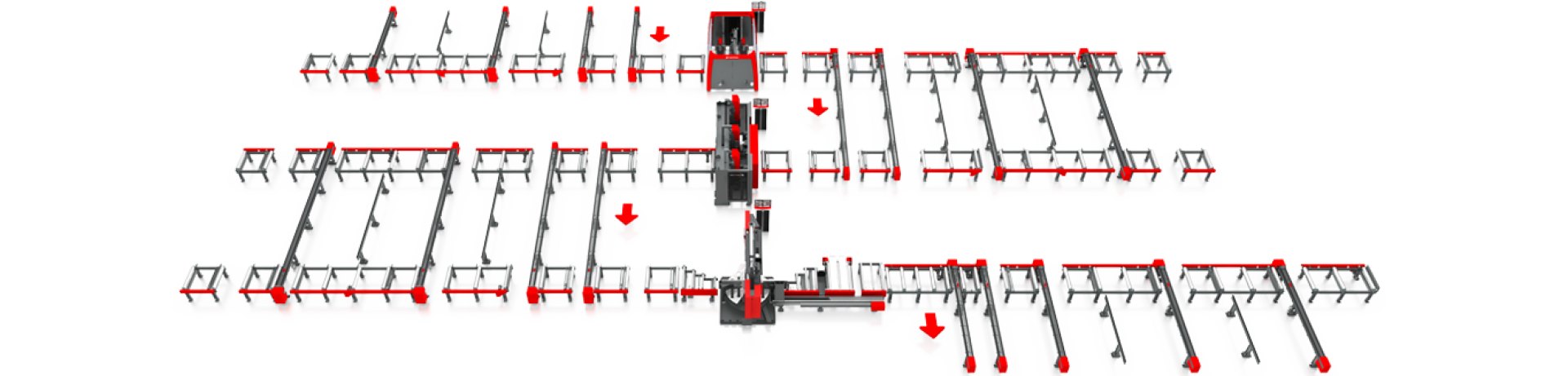

Esempio 3 - Marcatura a U | Foratura | Segatura

Questo esempio mostra un layout e una configurazione presso un cliente che disponeva di uno spazio limitato in officina. Voortman ha progettato questa configurazione a “doppia U” per massimizzare l'utilizzo dello spazio disponibile. Una macchina per copiatura non è stata inclusa in questa linea di travi, poiché l'analisi ha dimostrato che questo cliente non aveva sufficienti copiature e blocchi per giustificare il valore di una macchina per copiatura. L'analisi ha inoltre raccomandato l'aggiunta di una macchina di marcatura separata V704 per gestire un grande volume di marcature di layout. In questo modo, la V630 o la V631 può concentrarsi esclusivamente sulla foratura e la fresatura, aumentando la sua capacità e produttività. I profili marcati, forati e fresati vengono infine tagliati a misura dalla sega VB1050 e trasportati automaticamente lateralmente sui trasportatori trasversali in uscita.

Esempio 4 - Granigliatura | Foratura | Segatura | Coping | Taglio e foratura di lamiere

Questo layout e questa configurazione iniziano con la granigliatura di travi e piastre incastrate. Il vantaggio della granigliatura all'inizio della linea è che garantisce una maggiore efficienza e una minore usura della granigliatrice VSB. Le piastre granigliate vengono trasportate a sinistra per essere tagliate e forate sulla macchina per il taglio e la foratura di piastre V320. Le travi sabbiate vengono trasportate a destra e quindi alla V630/VB1050. Sulla sega di questo cliente è stato incluso un sistema di rimozione dei prodotti corti (SPRS) in base alla quantità di prodotti corti nella loro produzione. I prodotti corti e quelli che non devono essere lavorati sul robot di copiatura vengono trasportati ai trasportatori trasversali di uscita a sinistra, mentre i profili che devono essere copiati vengono inviati direttamente al copiatore.

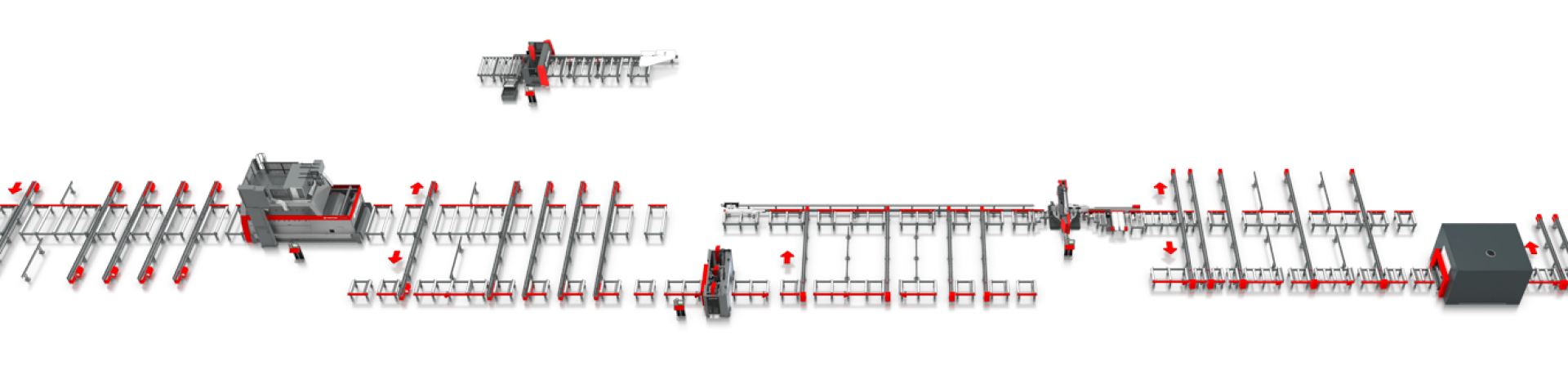

Esempio 5 - Granigliatura | Foratura e taglio di lamiere | Foratura | Segatura

Analogamente all'esempio 4, il layout di questo cliente inizia con una granigliatrice VSB. Le lamiere granigliate possono essere lavorate sulla V320 come nell'esempio precedente, ma ora vengono trasportate automaticamente a sinistra verso la V320 collegata alla linea di produzione. È stata consigliata e aggiunta una macchina per il taglio delle lamiere V304 indipendente, poiché dall'analisi è emerso che questo cliente produce una quantità significativa di pezzi di grandi dimensioni, come travi in lamiera, rinforzi e giunti a nastro. Le travi sabbiate vengono trasportate automaticamente verso la V630 o la VB1050. In questo esempio, il cliente non produce una quantità sufficiente di pezzi piccoli da giustificare l'aggiunta di un sistema di rimozione rapida dei prodotti (SPRS).

Un sistema di produzione completamente automatizzato

Progettiamo il vostro layout!

Iniziamo a trovare il modo di raggiungere i vostri obiettivi! Contattateci oggi stesso per una consulenza con uno dei nostri esperti! Con decenni di esperienza, soluzioni collaudate e il nostro servizio di assistenza in tutto il mondo, potete accelerare le vostre prestazioni e fare la differenza con Voortman e guidare il vostro mercato!